En esta continuación de la entrada anterior Cómo hacer un PCB: parte 2, se explican las limitaciones del servicio económico de un fabricante de PCBs chino, así como la generación de los ficheros gerbers necesarios para su fabricación.

En esta continuación de la entrada anterior Cómo hacer un PCB: parte 2, se explican las limitaciones del servicio económico de un fabricante de PCBs chino, así como la generación de los ficheros gerbers necesarios para su fabricación.

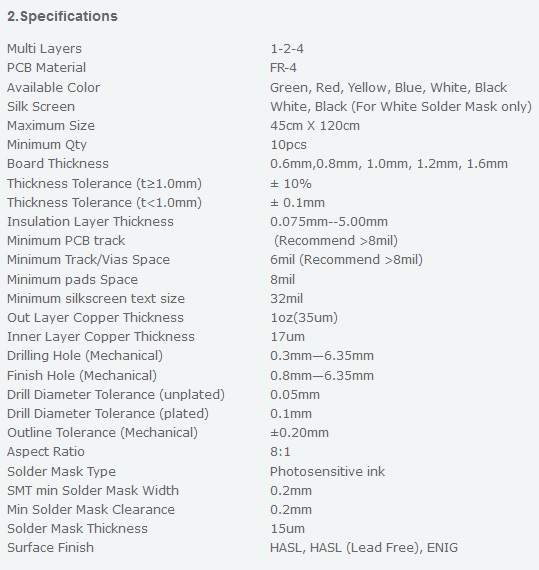

Después de explicar las distintas opciones de fabricación que encontramos en el servicio económico de la página web del fabricante de PCBs, nos quedan ver las limitaciones que tenemos a la hora de rutear el PCB. Para ello nos vamos al final de la página del enlace anterior y encontramos el siguiente listado de especificaciones:

De la lista anterior de especificaciones, las que debemos tener en cuenta a la hora de unir las conexiones de los componentes mediante pistas e influyen en el ruteado del éstas, son las siguientes:

Maximun Size: nos dice el tamaño máximo de PCB o panel que podemos hacer en este servicio, si queremos hacer un PCB más grande tenemos que irnos al servicio premium. Pero pocas veces haremos PCBs más grandes del límite que nos ponen de 45 cm x 120 cm.

Minimum PCB track: este es el ancho de pista más pequeño que podemos hacer, 8 mil ó 0.2 mm, es más que suficiente para muchos diseños ya que la mayoría de los pads de los encapsulados SMD son de un ancho mayor a esos 0.2 mm. Recomiendan un mínimo de 8 pero si recuerdo bien 6 mil también lo suelen hacer, si no hay problemas de espacio mejor ir a las recomendaciones (si se necesitan 6 mil de anchura lo mejor es preguntarles).

Si las pistas llevan corrientes altas intentaremos hacerlas lo más anchas posibles para que se calienten menos, minimizando la caída de tensión en las propias pistas cuando esa corriente alta circula por ellas. Las pistas de alimentación siempre se suelen hacer un poco más anchas que las de las señales, ya que la corriente que llevan es mayor y al hacerlas más anchas también reducimos su impedancia (reduciendo su oposición a los cambios de corriente).

Cuando tenemos pistas con cambios rápidos de tensión o corriente, es importante que no haya otras pistas que vayan en paralelo con ellas a poca distancia. Debido a los posibles acoplamientos capacitivos e inductivos entre conductores en paralelo, esos cambios bruscos de corriente o tensión en una pista pueden meter ruido (crosstalk) en las pistas cercanas. Aumentando la separación entre conductores trazados en paralelo se reduce el posible crosstalk, minimizando el ruido entre conductores, por lo que si hacemos pistas más estrechas podemos tener mayor separación entre ellas.

La anchura de la pista depende del tipo de señal que lleven.

Minimum Track/Vias Space y Minimum pads Space: estos son los espacios mínimos que puede haber en el PCB entre sus pistas, vías, pads, etc..

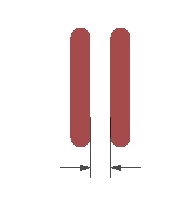

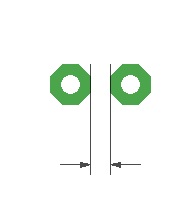

Espacio mínimo entre dos pistas: 6 mil (0.15 mm) recomendando dejar 8 mil (0.2 mm).

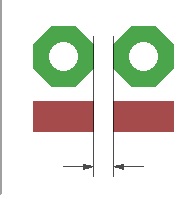

Espacio entre dos pistas del PCB.

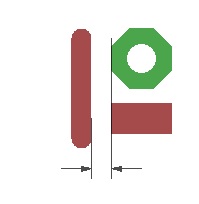

Espacio mínimo entre una pista y un pad (smd o pasante), entre una pista y una vía o entre un pad y una vía: 6 mil (0.15 mm) recomendando dejar 8 mil (0.2 mm).

Espacio entre la pista y los pads (smd o pasantes).

Espacio entre vía y pad (smd o pasante).

Espaico entre una pista y una vía.

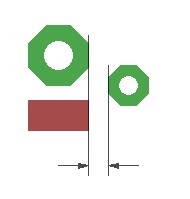

Espacio mínimo entre dos pads del mismo o distinto componente: 8 mil (0.2 mm).

Espacio entre dos pads.

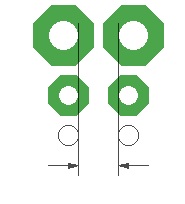

Espacio mínimo entre dos vías: 8 mil (0.2 mm).

Espacio entre vías.

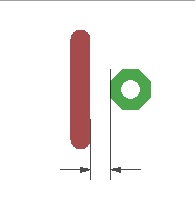

El tamaño mínimo de vía que podemos hacer con este servicio es el que se ve en la siguiente imagen:

Tamaño mínimo vía.

El taladro más pequeño de vía que podemos hacer es 12 mil (0.3048 mm) con un anillo a su alrededor de 6 mil.

La distancia mínima que podemos tener entre dos taladros es de 10 mil (0.254 mm).

Distancia entre taladros.

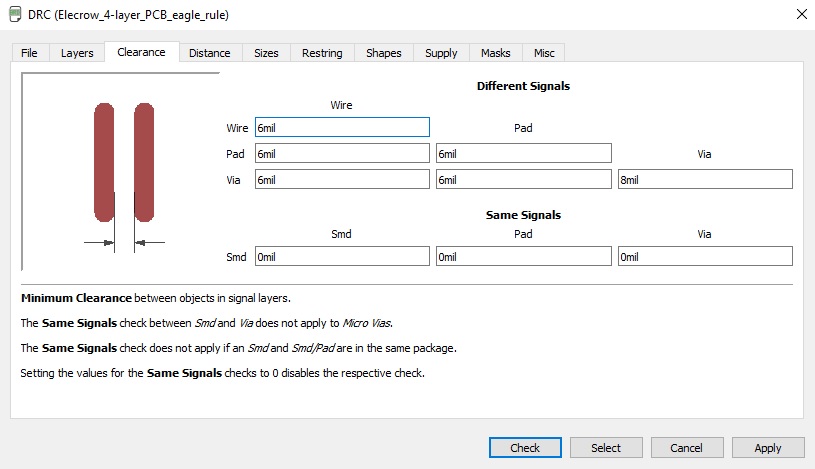

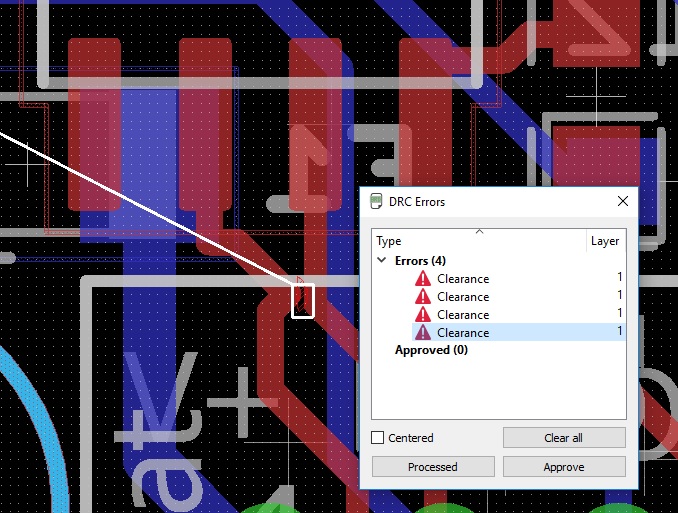

Por suerte en los programas de diseño electrónico tenemos una herramienta (design rules check) que comprueba automáticamente que todas estas distancias se cumplen, y si alguna está mal nos lo notifica para que lo corrijamos.

Si usamos Eagle en la página de Elecrow tenemos un enlace a un archivo con las reglas de diseño para 2 y 4 layers. Si no usamos Eagle tendrémos que rellenar todos estos parámetros en nuestro programa.

Descargamos el archivo anterior y lo cargamos en la ventana de layout de Eagle (Tools -> DRC -> Load -> Fichero .dru descargado), nos rellena todos los tamaños mínimos y las separaciones mínimas entre los distintos componentes del PCB que exige el fabricante.

Si le damos al botón check comprueba que en el PCB todos los elementos (pistas, pads, taladros, etc..) respetan las separaciones y tamaños mínimos, y si hubiese alguna mal nos lo notifica, como se puede ver en la siguiente imagen cuando violamos el espacio mínimo permitido entre dos pistas del PCB.

Al pasar la herramienta de la comprobación de las reglas de diseño, nos notifica los posibles errores en el PCB.

¡¡Importante!! cuando ruteamos un PCB debemos configurar los parámetros de las reglas de diseño en el programa que estemos usando con las restricciones que nos da el fabricante de PCBs. Antes de generar los archivos de fabricación debemos pasar esta herramienta de reglas de diseño para comprobar que en nuestro PCB no hay ningún error, si no lo hacemos es posible encontrarse luego con PCBs que tienen cortos entre pistas u otros errores de fabricación.

Minimum silkscreen text size: el tamaño mínimo de la serigrafía (letras) que podemos tener en el PCB es de 32 mil (0.8 mm). Si lo ponemos menor el PCB va a funcionar correctamente, pero nos podemos quedar sin letras que identifican cada componente, y por tanto dificultar su montaje a la hora de identificar los componentes.

SMT min Solder Mask Width: 0.2 mm. Este es el ancho mínimo que puede tener la máscara de soldadura y es un parámetro importante a la hora de mandar a montar PCBs. Cuando tenemos circuitos integrados con pads muy cerca, es conveniente que haya máscara de soldadura entre ellos, ya que si no hay máscara es posible que durante el proceso de soldadura se cortocircuiten dichos pads.

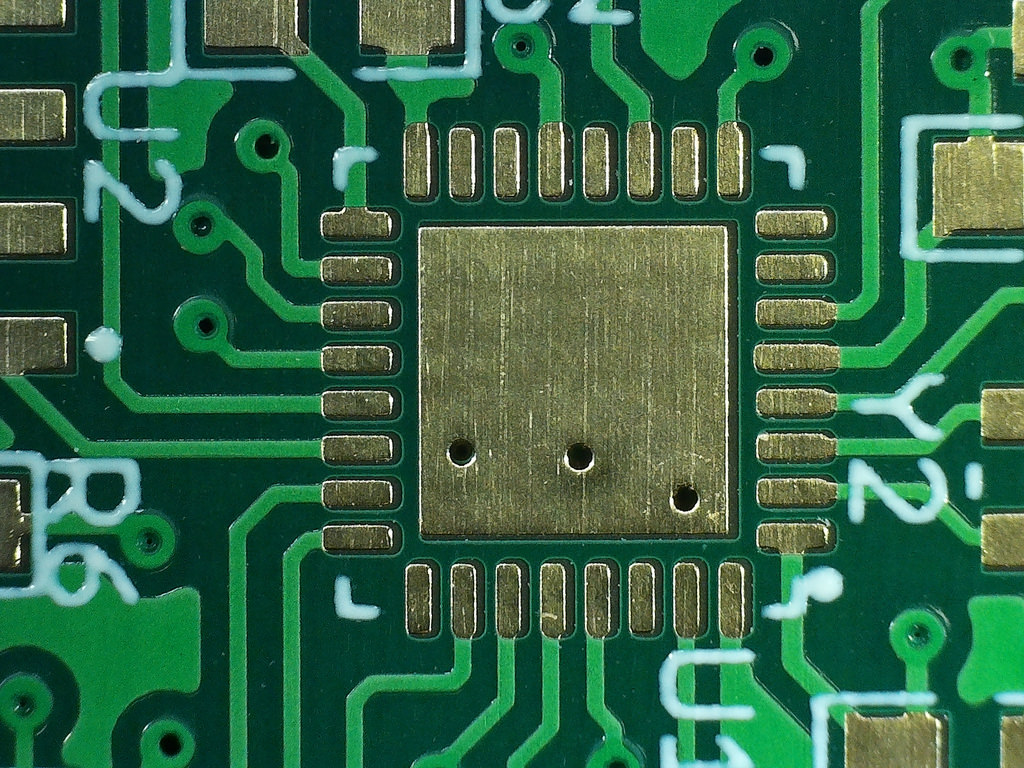

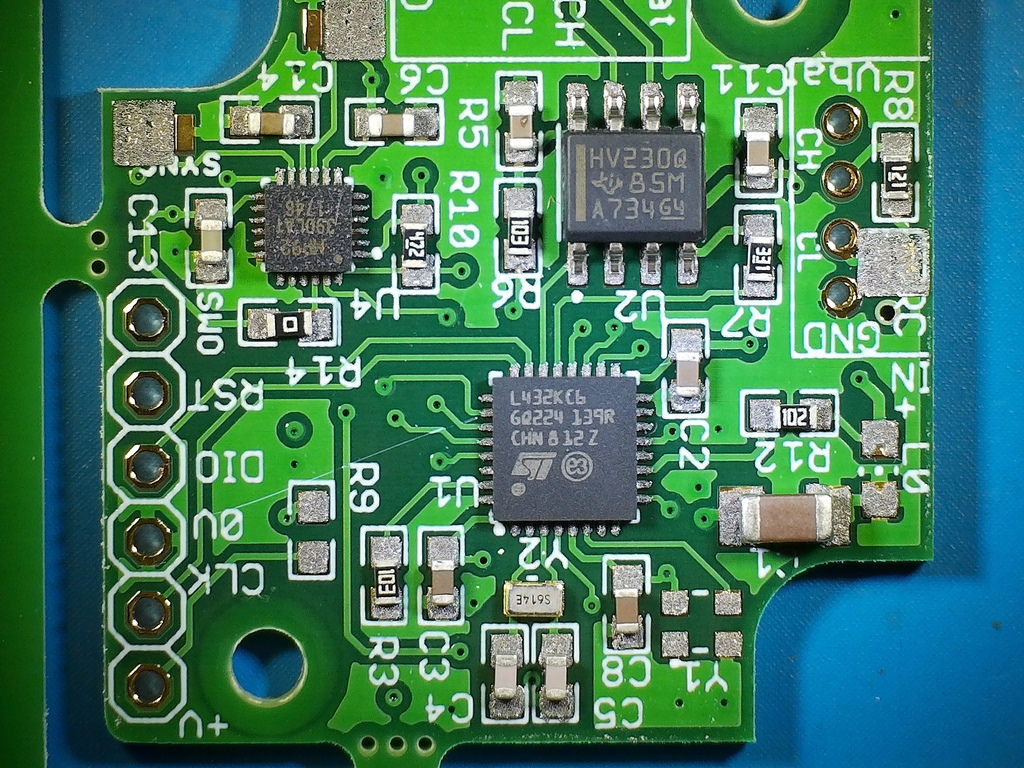

En las siguientes imágen se puede ver un circuito integrado que tiene máscara de soldadura entre los pines de su footprint.

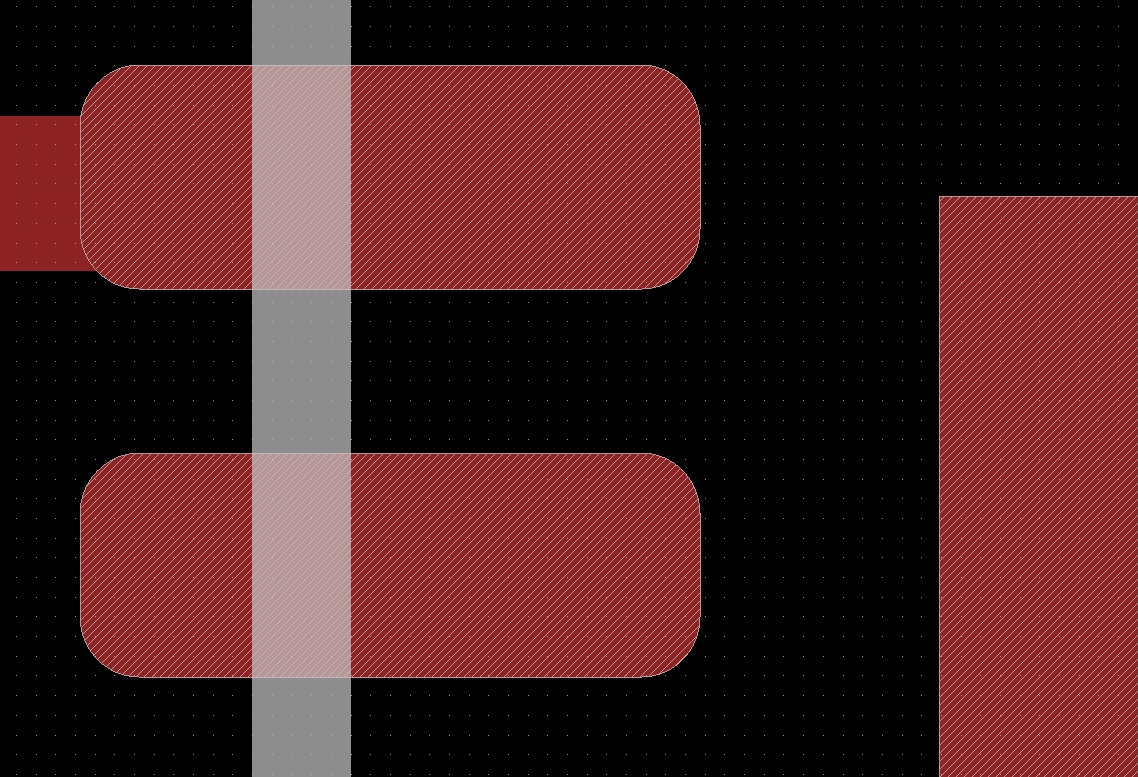

En la siguiente imagen vemos el componente de la imagen anterior en Eagle. En rojo estarían los trazos de cobre del PCB, la máscara de soldadura se aplicaría en todo el PCB menos en las zonas que se ven en blanco en la imagen inferior, es decir la zona que se corresponden con los pads de los componentes, pads en dorado que podemos ver en la imagen superior.

En la imagen inferior la distancia entre dos zonas en blanco sin máscara de soldadura (es decir el grosor máximo que queda para la máscara de soldadura entre los dos pads) es de 8 mils (0.2 mm), mandandolo a fabricar con ese valor de ancho mínimo de 0.2 mm que indican ha llegao el PCB con el integrado con máscara de soldadura entre sus pads. En la imagen superior la distancia entre dos pads es de 0.2 mm, por lo que podemos ver que el ancho de la máscara de soldadura que hay entre los dos pads es inferior a esos 0.2 mm.

Ese mismo footprint lo he mandado a fabricar en 4 PCBs distintos, tres con máscara de soldadura verde y una en blanco, y en blanco con ese ancho de 0.2 mm entre pads para la máscara de soldadura no hubo tantan suerte.

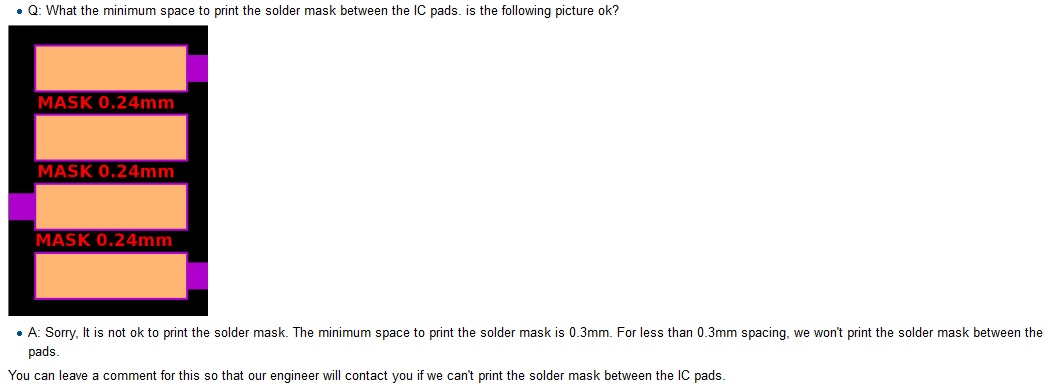

Si nos vamos a la página de Elecrow de preguntas y respuesta para este servicio, nos dice que la máscara de soldadura para que salga entre pines de integrados tiene que tener un ancho de 0.3 mm.

Un paso de pines de 0.5 mm como en los footprints anteriores es muy habitual en los circuitos integrados, por lo que muchas veces nos encontramos con footprints que tienen una separación de 0.2 mm entre sus pads, y por tanto la máscara de soldadura entre pads va a ser de un ancho inferior a esos 0.2 mm. Siempre que he mandado a fabricar estos footprints con máscara de soldadura de 0.2 mm entre pads, y en color verde, han llegado bien con la máscara entre pads aunque estemos por debajo de esos 0.3 mm que indican.

Si es un prototipo que estamos montando nosotros y llegan sin máscara de soldadura, no suele pasar nada, ya que si se nos queda algún corto al soldar lo quitamos (aunque con ciertos conectores es difícil). Pero si es un lote de PCBs que mandamos a un montador pues yo no lo mandaría sin máscara de soldadura.

Si tener la máscara de soldadura entre los pines de un integrado es necesario en el PCB que vamos a fabricar, y ante la duda de si va a haber o no, mejor mandarles un correo preguntandoselo junto a los archivos de fabricación.

En la página anterior de preguntas y respuestas del servicio encontramos algunas consideraciones a tener en cuenta a la hora de rutear el PCB.

Ficheros de fabricación (Gerbers).

Una vez que hemos ruteado el PCB y hemos comprobado que no hay errores pasando la herramienta de reglas de diseño que tengamos en el programa que usemos, pasamos a generar los archivos de fabricación, en función del programa de diseño electrónico que utilices se hará de una forma u otra.

Para Eagle es muy sencillo, en la página de Elecrow descargamos los archivos .cam para generar los gerbers. Eagle CAM file si vamos a fabricar un PCB de dos layers y Eagle 4Layers CAM file si vamos a fabricar un PCB de 4 capas.

En la ventada del layout de Eagle nos vamos a File -> CAM Processor, en la ventana que se abre vamos a File -> Open -> Job -> Archivo .cam que hemos descargado y le damos a Process Job. En el directorio donde tengamos guardado el layout se generan los archivos gerbers que mandaremos en un .zip para la fabricación del PCB.

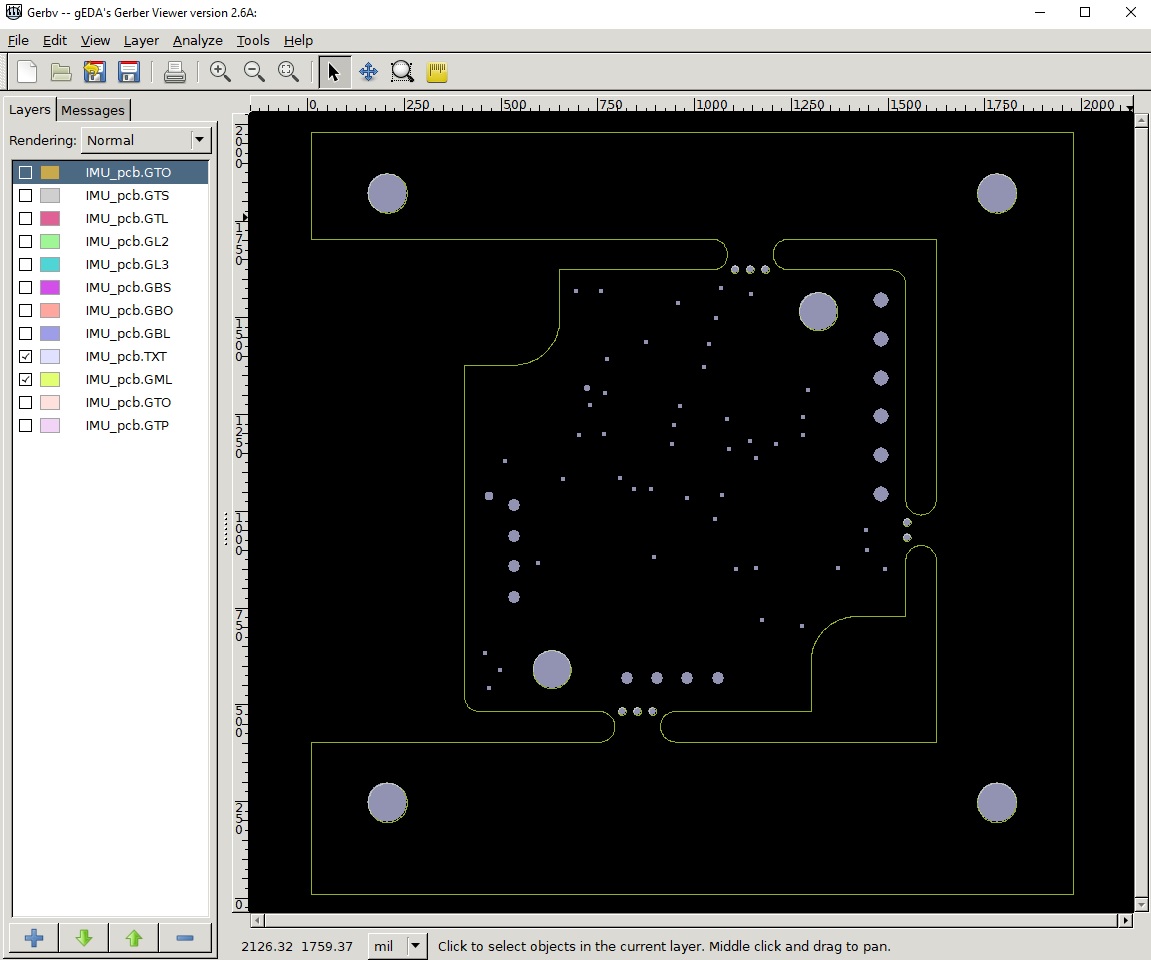

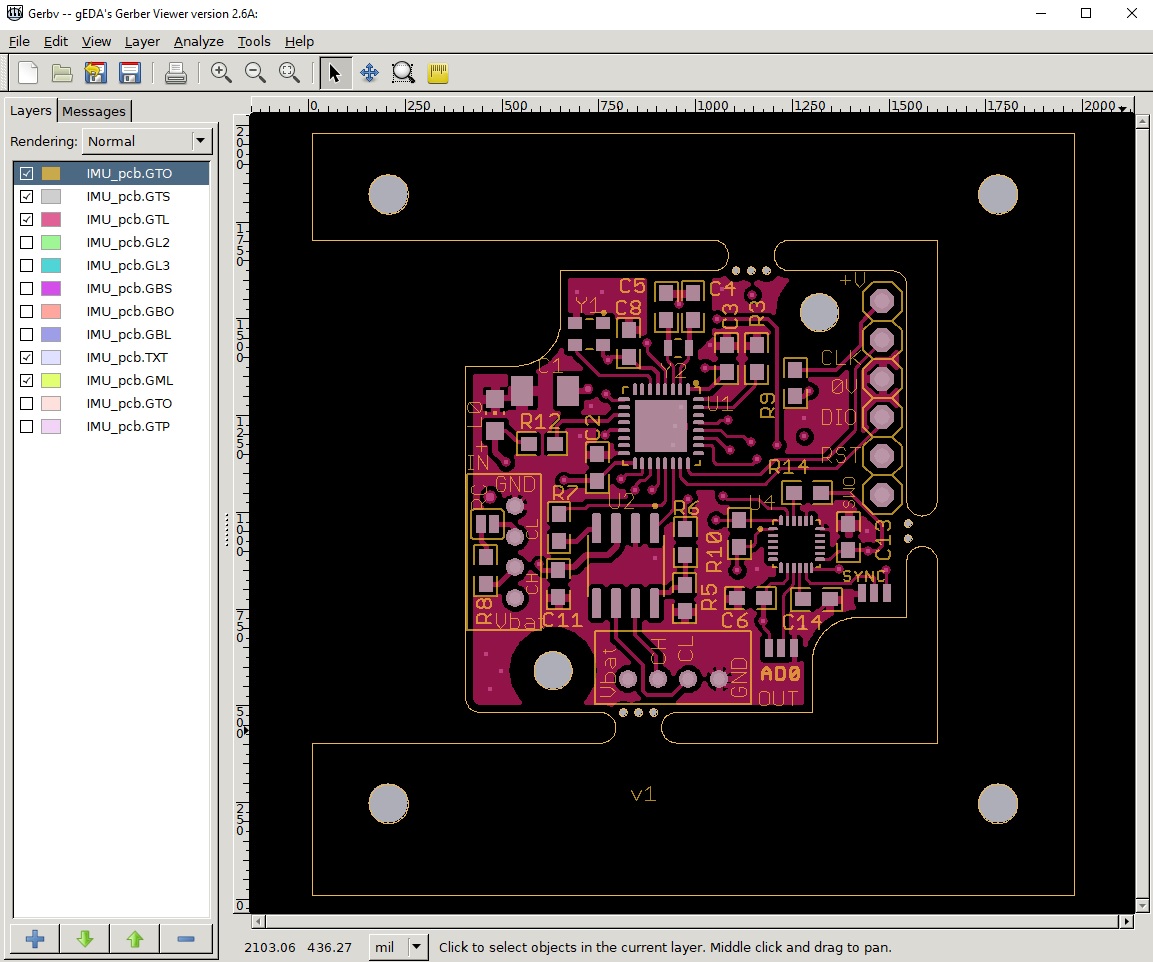

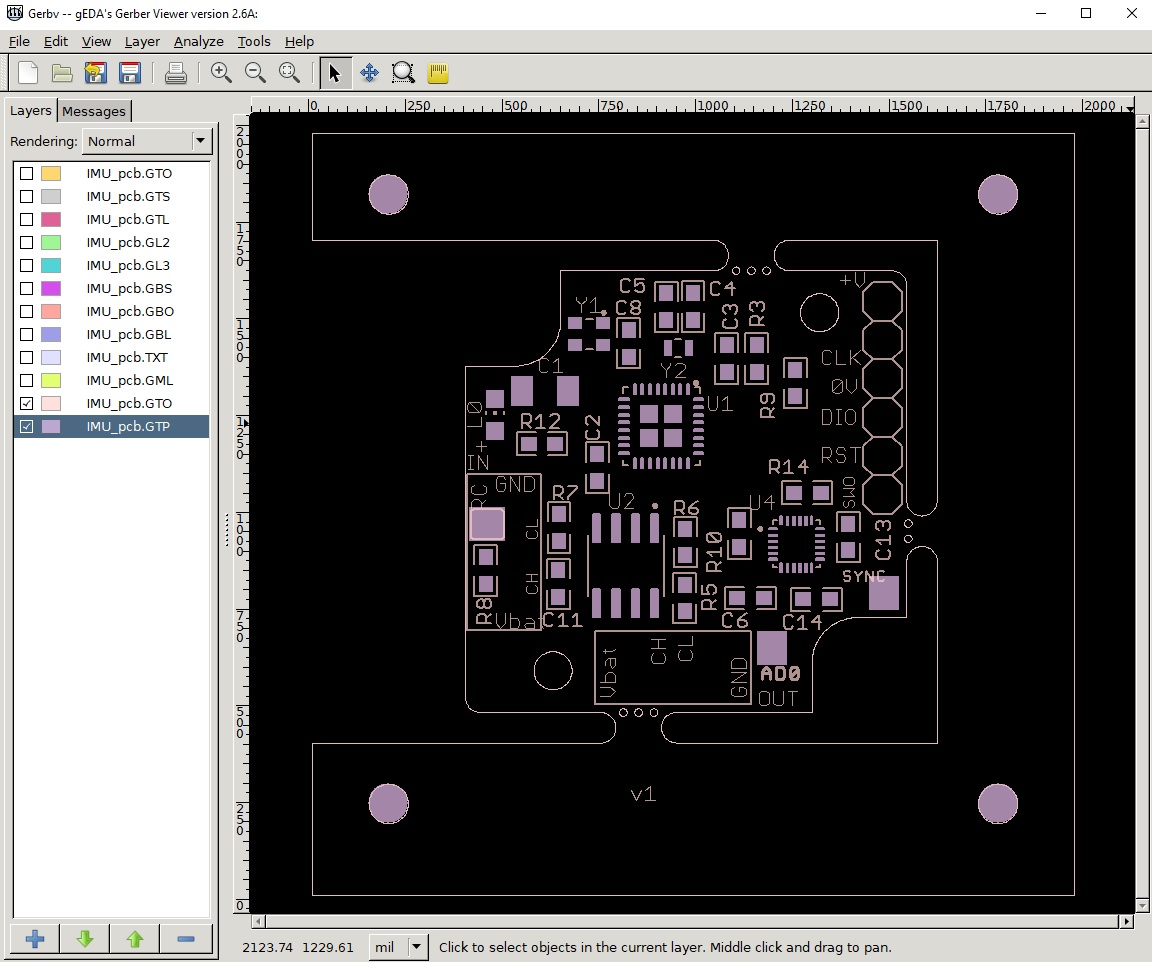

Para visualizar los archivos gerbers que se generan y revisarlos antes de mandarlos a fabricar a mi me gusta usar Gerbv, que podemos descargar y usar de forma gratuita: su página web.

Para fabricar el PCB cogemos de la carpetas anterior donde se han generado los ficheros gerbers los siguientes archivos, que mandaremos comprimidos al fabricante de PCBs para la fabricación de este.

Para fabricar el PCB cogemos de la carpetas anterior donde se han generado los ficheros gerbers los siguientes archivos, que mandaremos comprimidos al fabricante de PCBs para la fabricación de este.

PCB de 2 layers: .GTS, .GTO, .GTL, .GBS, .GBO, .GBL, GML, .TXT

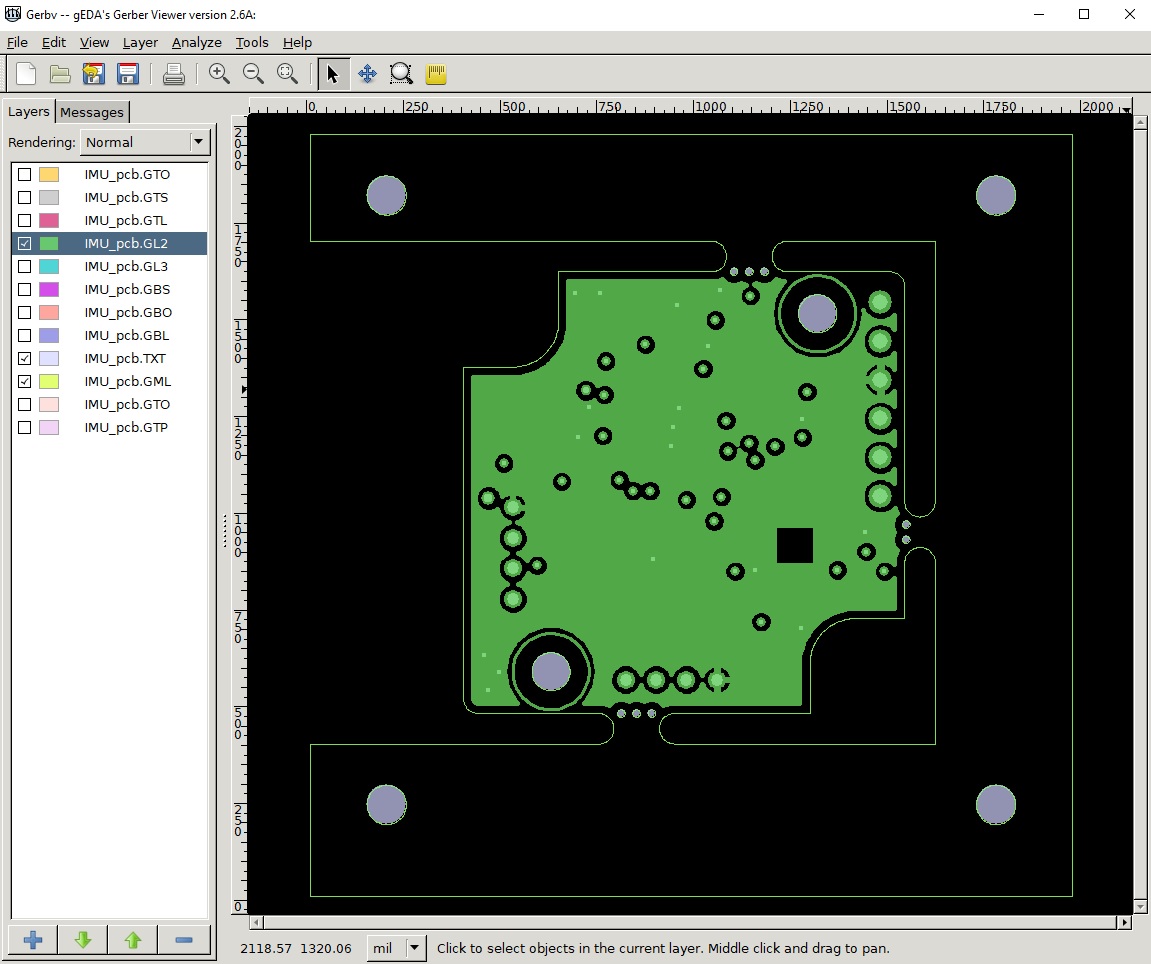

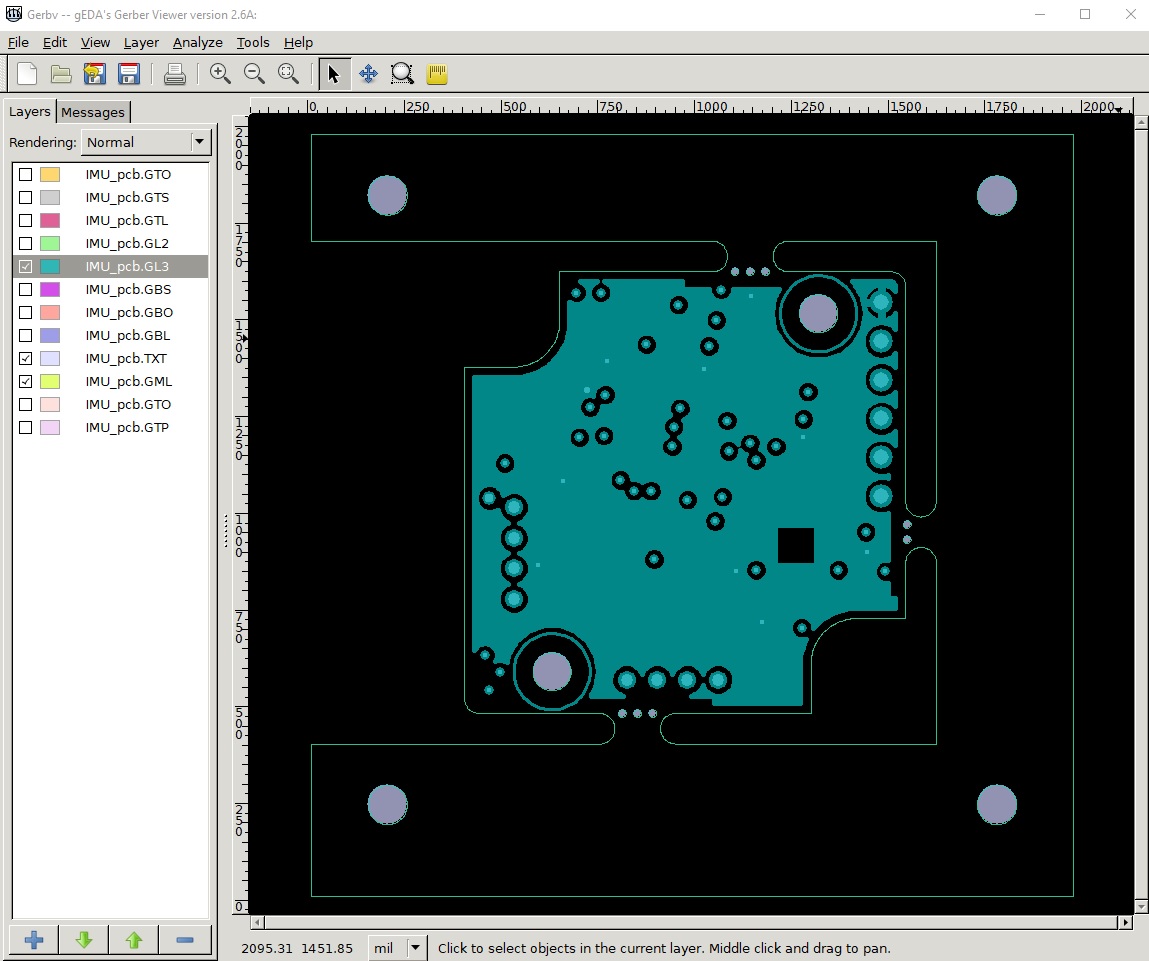

PCB de 4 layers: .GTS, .GTO, .GTL, .GBS, .GBO, .GBL, GML, .TXT, .GL2, .GL3

Stencil cara superior: .GTO, .GTP y Stencil cara inferior: .GBO, .GBP

- .GML y .TXT: contienen el contorno del PCB y la posición de los taladros. Visualizamos los archivos con gerbv antes de mandarlo para ver que son correctos.

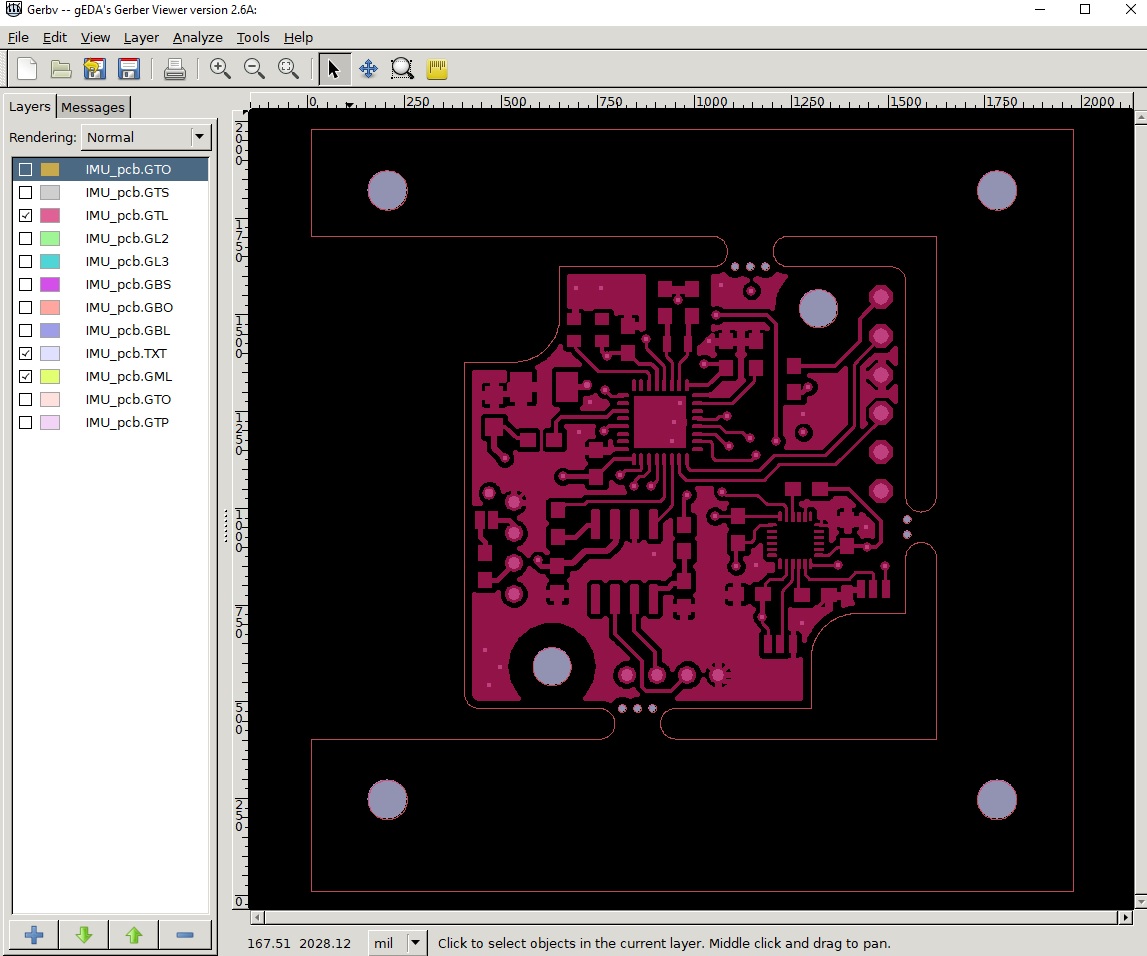

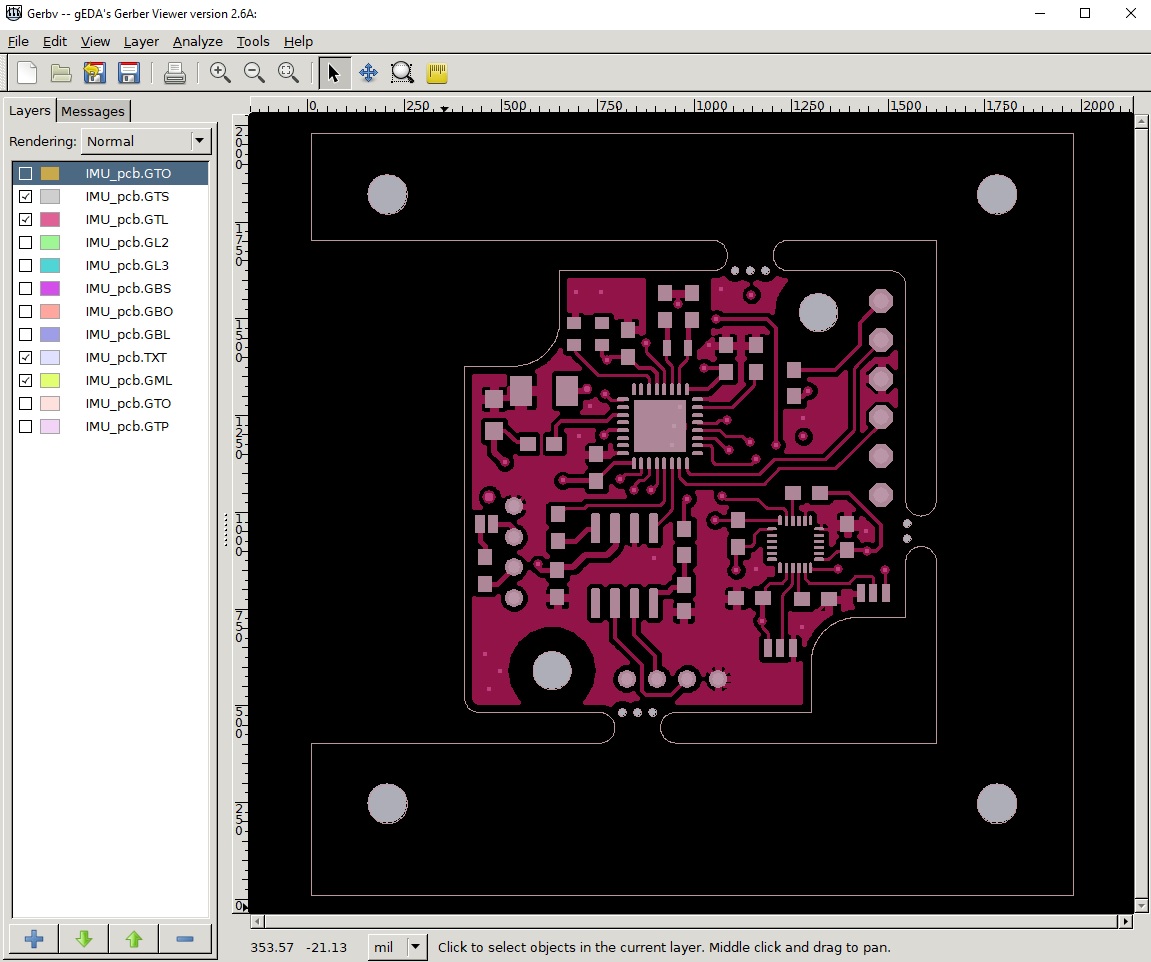

- .GTL: contiene el cobre (pistas, planos, vías, pads) de una de las caras exteriores del PCB.

- .GTS: contiene las zonas que se van a quedar sin máscara de soldadura en la cara del PCB anterior. Al visualizarlo en gerbv vemos que estas zonas (en gris en la imagen) en este PCB coinciden con los pads de los componentes.

- .GTO: este fichero gerber contiene la serigrafía (letras) que se van a poner sobre la cara de las imagenes anteriores del PCB. Al activarlo en Gerbv para su visualización vemos la serigrafía en amarillo.

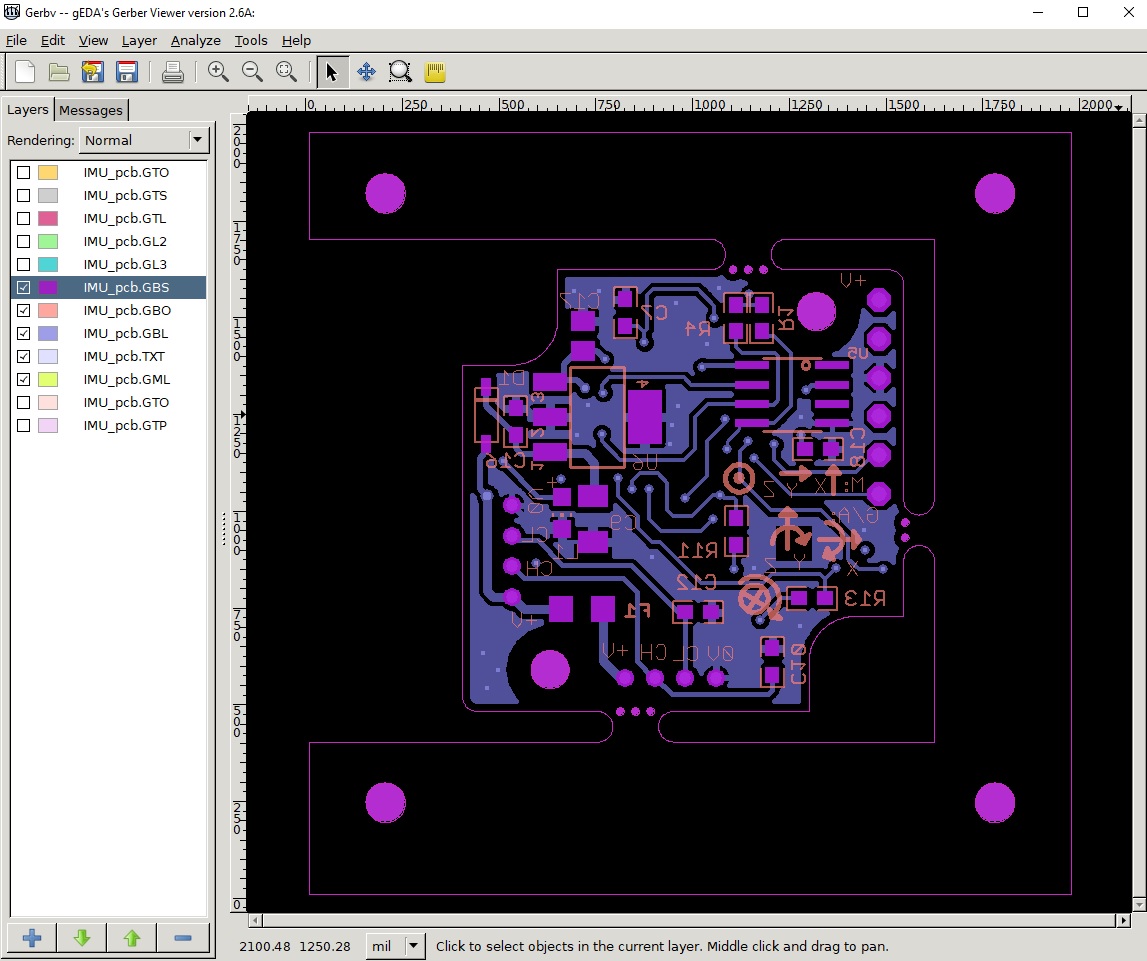

- .GBL, .GTS y .GTO: estos 3 ficheros son como los 3 anteriores y se corresponden con el cobre, la máscara de soldadura y la serigrafía de la otra cara exterior del PCB.

- Si nuestro PCB es de 2 layers comprimirmos y enviamos los archivos anteriores para fabricarlo, si es de 4 layers además también debemos añadir los archivos de cobre de las dos capas interiores .GL2 y .GL3.

Estos son los archivos que gerbers que definen las distintas capas de un PCB, y todos juntos forman el PCB que mandamos a fabricar.

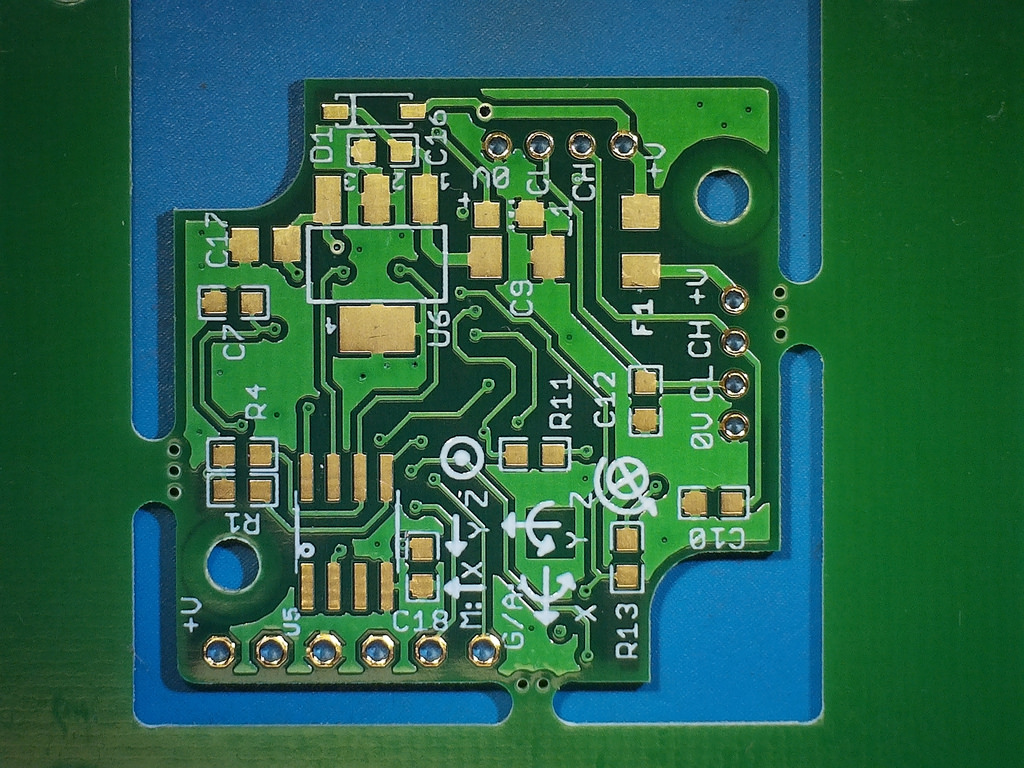

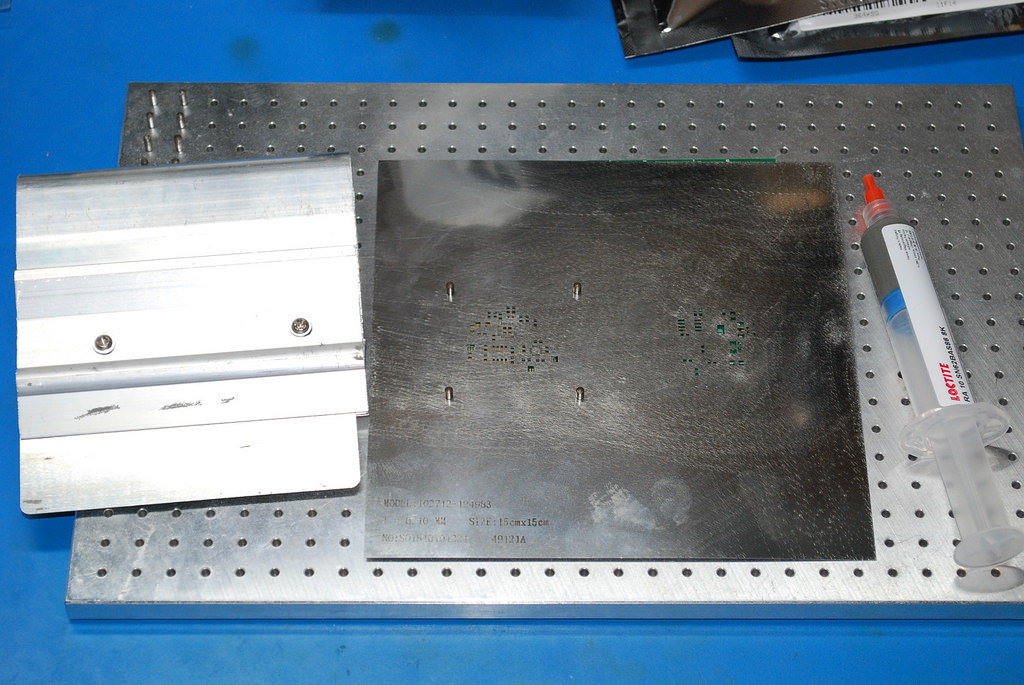

Por lo general siempre que pedimos un PCB con componentes SMD se pide un stencil para aplicar la pasta de soldadura y montar los componentes. Si tenemos componentes en ambas caras habrá dos stencils, uno por cada cara.

Para fabricar el stencil de la cara .GTL necesitaremos mandar comprimidos en una carpeta los ficheros .GTO y .GTP. Para fabricar el stencil de la cara .GBL necesitamos mandar los ficheros .GBO y .GBP.

.GTP y .GBP son los ficheros que definen las aperturas de la plancha de aluminio con la que se crea el stencil, esos agujeros coinciden con la posición de los PADS smd en el PCB. PADs sobre los que se aplica pasta de soldadura a través de la aperturas del stencil, para luego colocar los componentes encima y soldarlos al PCB.

Podemos no mandar los archivos del stencil y al seleccionar la opción de stencil en la página nos lo fabricarán ellos, dejando abiertos los pads smd. Si hay agujeros de montaje para el stencil debemos marcarlos en el PCB con la capa .GBP o .GTP. Añadirle los archivos del stencil nosostros no cuesta nada, y así nos aseguramos de que está todo bien.

Ya tenemos el PCB ruteado y los archivos gerber generados, por lo que metemos en una carpeta los archivos gerbers necesarios para fabricar el PCB, en otra carpeta los archivos necesarios para fabricar el stencil y las comprimimos las dos juntas en un solo fichero. Este fichero es el que seleccionaremos cuando pulsemos el botón de “Add you Gerber” en la página web del servicio, a continuación rellenamos el resto de opciones como se explicó en la entrada anterior del blog y le damos a añadir al carrito.

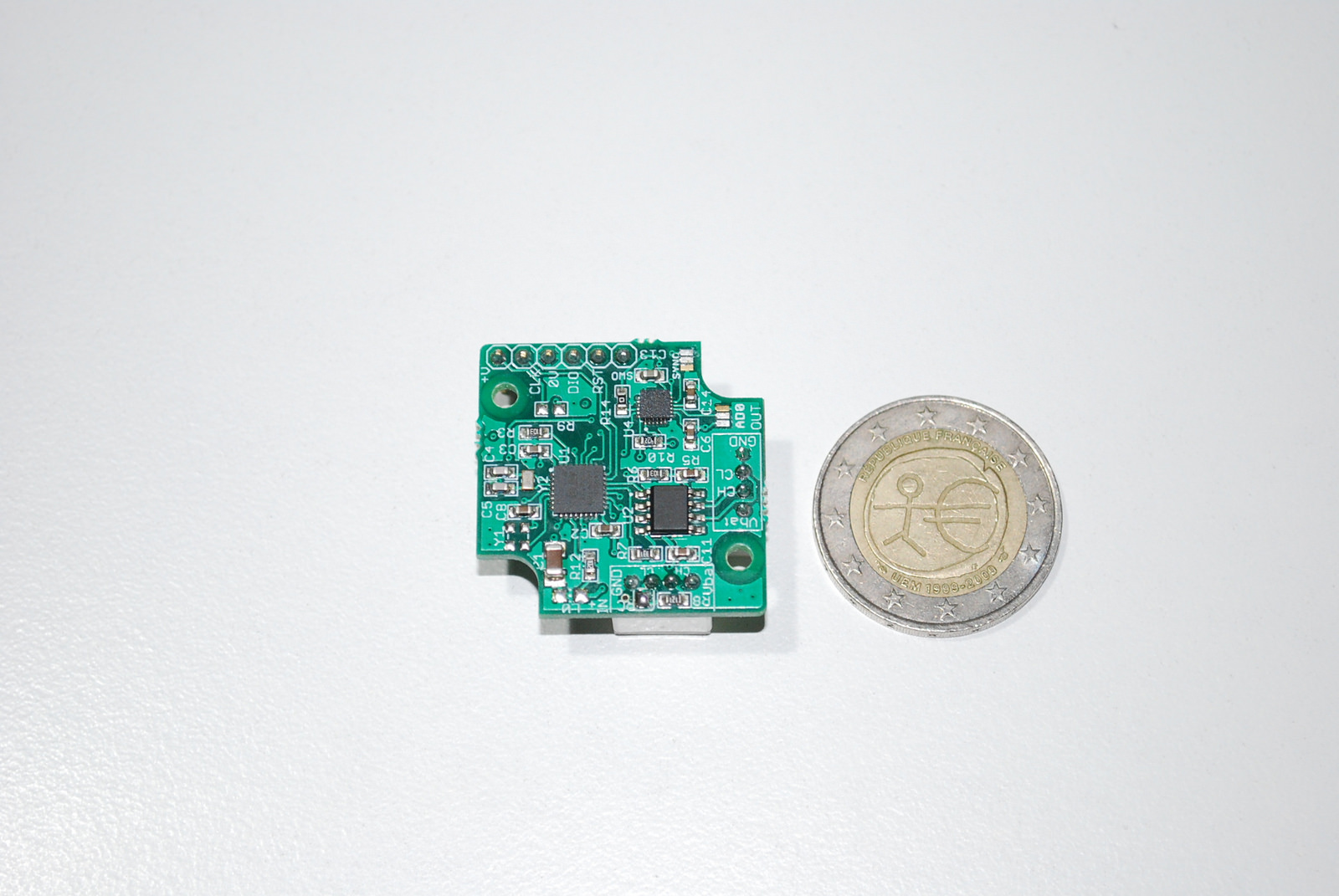

En función de la opción de envío en unos días llegará un paquetito con nuestro PCB y stencil, con su factura y unos gastos de aduanas y gestión de estas.

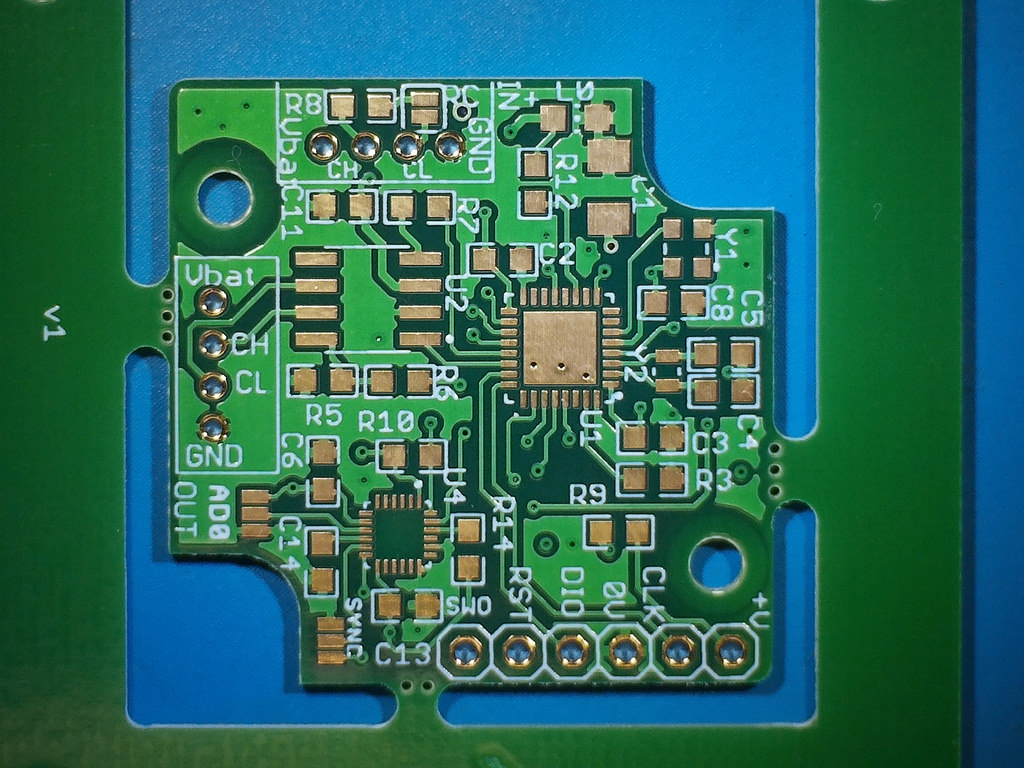

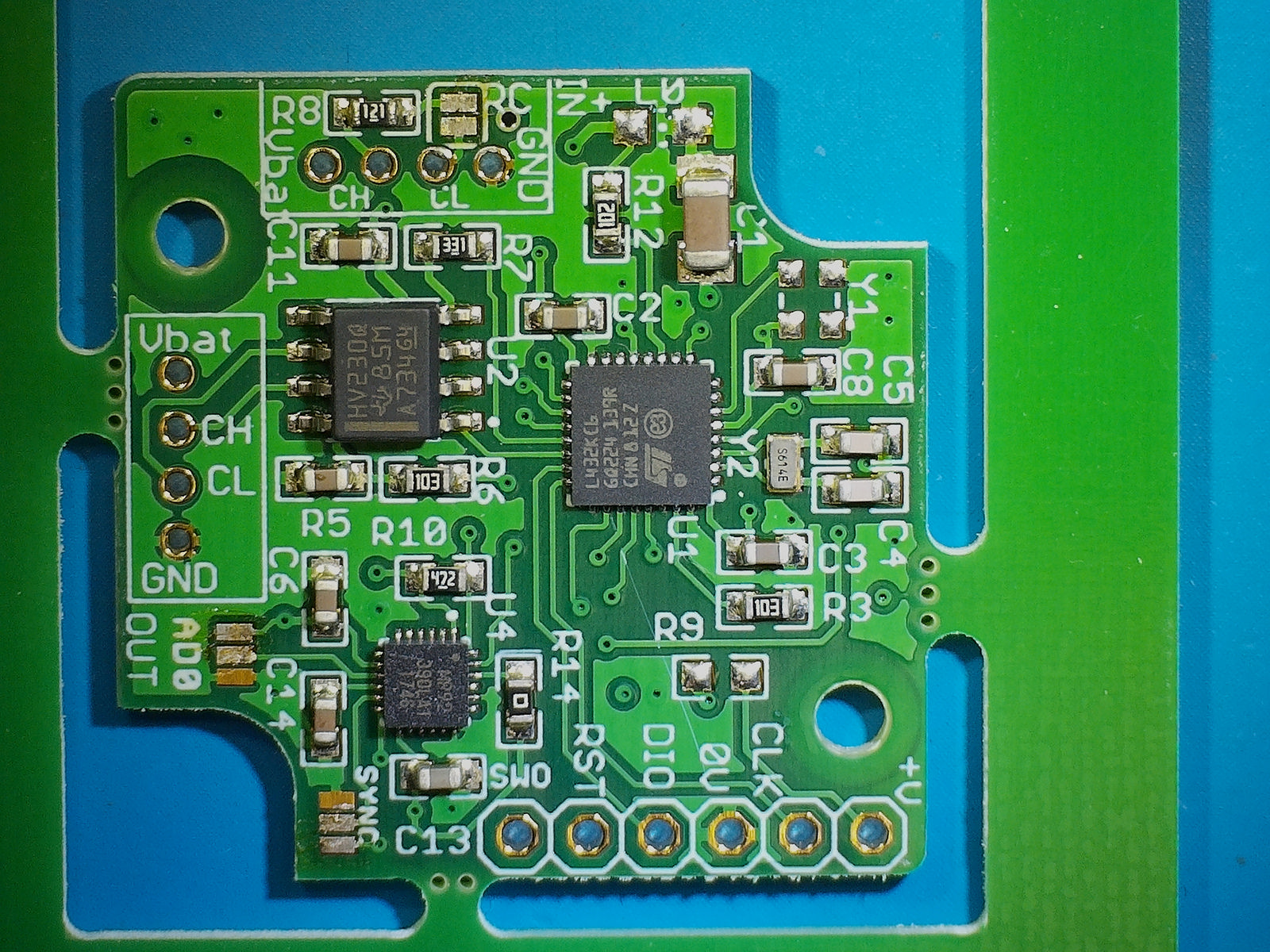

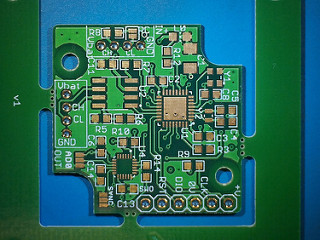

La calidad de los PCBs es buena, como la que podemos encontrar en muchos de los productos electrónicos comerciales.

Con el stencil y pasta de soldadura el montaje de los componentes SMD es muy sencillo, resumo brevemente el proceso de montaje. Colocamos el stencil sobre la cara del PCB correspondiente, alineando las aperturas del stencil con los pads del PCB.

Aplicamos una línea de pasta de soldadura y la extendemos con la espátula sobre las aperturas del stencil, a ser posible de una sola pasada. Si damos varias pasadas la pasta de soldadura se expande por debajo del stencil juntandose entre los pads, y esto luego puede dar lugar a cortos en la soldadura.

Una vez que hemos aplicado las pasta de soldadura levantamos el stencil, encontrando la pasta de soldadura sobre cada pad del PCB.

Con unas pinzas colocamos los distintos componentes del PCB sobre su footprint fijandonos en su polaridad.

Y mediante horno de soldadura o pistola de aire caliente + preheater, procedemos a la soldar los componentes en el PCB.

Que no nos asuste el pequeño tamaño de los componentes smd, con este método de la pasta de soldadura y el stencil colocar componentes pequeños es muy sencillo con un poco de práctica, un microscopio y unas pinzas de punta fina.

Aunque el componentes no quede perfectamente centrado sobre el pad, si el footprint está bien diseñado y es simétrico, en la soldadura el estaño arrastrará al componente a su posición exacta.

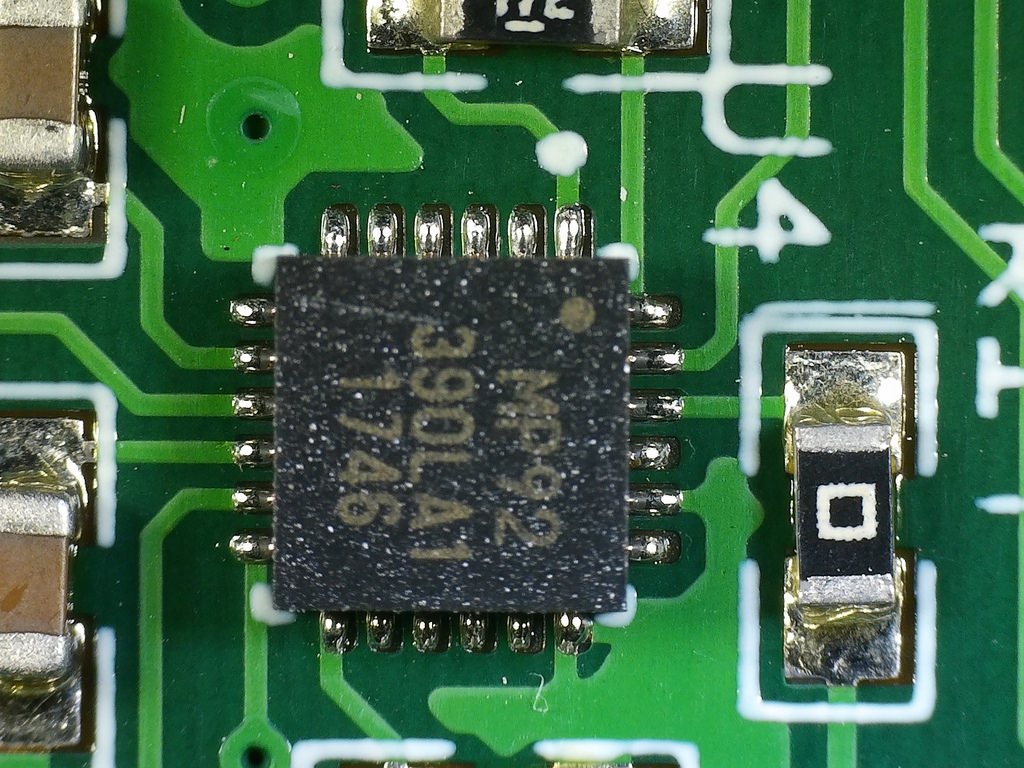

Por ejemplo U4 es un circuito integrado de 24 pines y 3 mm de lado, que si no hemos soldado nunca SMD nos puede parecer un poco pequeño o difícil de soldar, pero con un poco de práctica es sencillo de montar.

Conclusiones sobre el servicio económico de PCBs de los fabricantes chinos.

Hoy en día muchos componentes electrónicos no están pensados para ser montados en PCBs de 2 layers, siendo 4 (ó más) layers el número mínimo de capas que se necesitan para estos componentes, hace unos años fabricar este tipo de PCBs era bastante caro.

En 8 días desde que se hizo el pedido han llegado 7 copias de éste PCB de 4 layers, con acabado ENIG y su stencil. Los PCBs con stencil han salido por $64.9, más el envío y gastos de gestión de aduanas (repartidos con otros PCBs en el mismo pedido).

Por lo que gracias a este servicio de bajo coste y realizando nosotros el montaje del PCB, el coste de fabricar un prototipo para muchos proyectos es realmente bajo comparando con antaño. Convirtiendo la creación de prototipos en algo viable para muchas empresas nuevas o pequeñas, y también permitiendo a los aficionados a la electrónica realizar sus proyectos.

Mientas que un proveedor de PCBs de bajo coste chino yo lo veo bien para este tipo de PCBs de como mucho unos pocos cientos de euros, a día de hoy no los usaría para prototipos de PCBs más caros, ni para fabricación en serie ni para servicios de montaje.

Unos prototipos de un PCB de una placa compleja pueden costar miles de euros, y si hay algún problema con el intermediario/fabricante chino no me quiero ver en la situación de tener que reclamar. Con Elecrow una vez tuve un problema con ellos, en un pedido de $400 de PCBs me hicieron acabado HASL en lugar de ENIG, me repitieron el pedido sin coste alguno por mi parte al decirles que no me interesaba el acabado en HASL.

El servicio de montaje de PCBs y fabricación de pequeñas series no es tan fácil como el de fabricación de PCBs, ya que hay que estar gestionando listados de componentes, y por tanto hay muchas más cosas que pueden ir mal. Por lo que en estos casos lo mejor es una empresa local en España que se encargue de la fabricación y montaje de PCBs.

Para fabricación de series grandes de PCB y su ensamblaje los precios de las empresas españolas pueden ser tan competitivos como los de las empresas Chinas, por lo que estos servicios siempre es mejor hacerlos de manera local, por coste y cercanía.

Es decir este servicio de PCBs chino es genial para crear los prototipos, pero si esos prototipos pasan a pequeñas series o grandes series con montaje de componentes, la mejor decisión suele ser fabricarlos en España o el país local.

Aquí termino esta entrada sobre la creación de PCBs, en la que he pretendido explicar el proceso de pedir un PCB para alguien que no lo conozca, y explicar algunos detalles importantes según mi experiencia (acertada o errónea) para quien esté empezando.

No he seguido ningún guion y mi idea era hacer una entrada mucho más corta, por lo que se me han podido pasar muchas cosas ya que esto de la fabricación de PCBs es un mundo. El PCB que he usado es uno que me acaba de llegar, quizás hubiera estado mejor hacerlo con una placa más compleja para ver más cosas, pero era lo que tenía a mano y así ha quedado.