En esta continuación de la entrada anterior Cómo hacer un PCB: parte 1, se explican las distintas opciones de fabricación que encontramos en la página web del servicio estándar de un fabricante de PCBs chino.

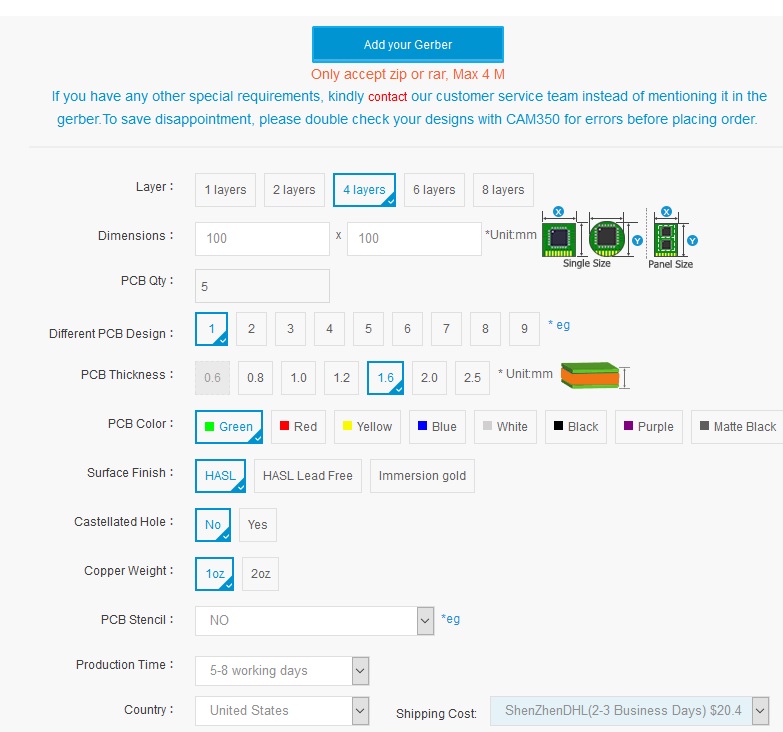

Si nos vamos a la página del fabricante de PCBs encontramos un botón para añadir los ficheros de fabricación, una serie de opciones que debemos seleccionar que definen características de nuestro PCB, y al final de la página encontramos una serie de restricciones y peticiones que les podemos hacer a la hora de fabricar el PCB.

Dejando el botón de gerbers (ficheros de fabricación) y las restricciones para el final, en esta entrada del blog paso a comentar las distintas opciones que encontramos en su página web:

Opciones Dimmensions y PCB Qty: aquí debemos meter el tamaño de nuestro PCB (a mayor tamaño mayor precio) y la cantidad de PCBs que vamos a fabricar. Muchas veces el precio para fabricar 10 PCBs es el mismo o poco más que para 5 PCBs, por lo que la mayoría de veces pediremos 10 placas si no incrementan los costes del envío.

Opción PCB Thickness: es el grosor que queramos que tenga el PCB, si tenemos PCBs muy grandes podemos seleccionar grosores mayores para que no sean frágiles, mientras que si tenemos PCBs pequeños y queremos hacerlos ligeros podemos seleccionar grosores menores. El grosor de 1.6 mm es adecuado por defecto para la mayoría de PCBs.

Opción Layer: este es el número de capas de cobre que va a tener nuestro PCB, y es un aspecto muy importante de su diseño (y de su precio). Vamos a seleccionar un PCB de dimensiones 50 mm x 50 mm y ver su precio según el número de capas que tengamos:

- Para 1 y 2 capas: 10 PCBs de 50×50 mm^2 cuestan $4.90.

- Para 4 capas $32.9.

- Para 6 capas $195.

- Para 8 capas $314.

Si hacemos 10 PCBs de dos capas (pocas veces vamos a querer hacerlo de 1 capa pudiendo tener 2 por el mismo precio) el precio del PCB sale a $0.49 por PCB, hablamos de un PCB profesional con las mismas características de los que podemos encontrar en muchos productos comerciales. Si nos vamos a 4 capas el precio de $3.2 por PCB es económico, mientras que a partir de 6 capas el precio ya sube.

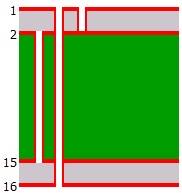

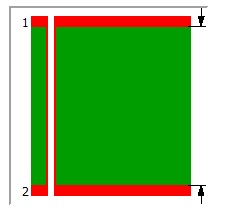

Un PCB de dos capas se construye de la siguente forma:

PCB de dos capas.

En la parte superior e inferior en rojo tendríamos las capas/planos de cobre donde se encontrarían los footprints de los componentes y las pistas que los unen, entre las capas de cobre en medio en verde tenemos un material aislante que los separa. El grosor de las capas de cobre suele ser de 0.035 mm, mientras que el grosor del material verde depende del grosor total del PCB, si seleccionamos un grosor de PCB de 1.6 mm, el aislante en verde tendría ese grosor de 1.6 mm y por tanto esa sería la separación entre las caras superior e inferior del PCB.

Para conectar los componentes y pistas de la cara superior con los de la inferior tenemos las vías, taladros pasantes que se recubren de cobre para tener continuidad eléctrica y unir dos puntos de distintas caras. En la imagen superior e inferior podemos apreciar una vía.

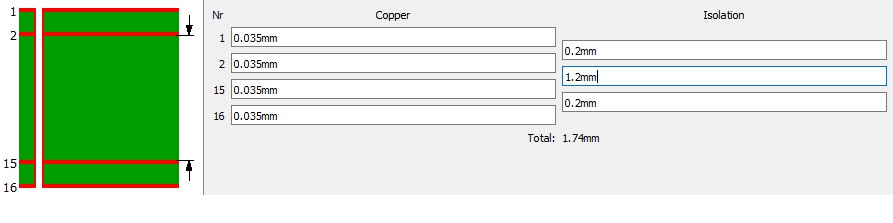

Un PCB de 4 capas o layers se construye de la siguiente manera:

En el material aislante en verde tendríamos 4 planos (capas) de cobre, los planos 1 y 16 en la imagen estarían sobre el material aislante, mientras que los planos 2 y 15 de la imagen estarían dentro del material aislante.

En este fabricante la separación entre los planos de cobre 1-2 y 15-16 es de 0.2 mm, mientras que la separación entre los planos 2-15 depende del grosor de PCB que seleccionemos. Si seleccionamos un PCB de grosor 1.6 mm, la separación entre los planos de cobre 2-15 será de 1.2 mm. Y esa separación entre dos planos de cobre de 0.2 mm, como explico más adelante, es la principal razón para hacer un PCB de 4 capas frente a uno de 2 capas. Además de que claro está que cuantas más capas de cobre tengamos más fácil será llevar una pista de un punto a otro del PCB sin que se cruce con otra pista, por lo que a mayor número de planos de cobre también es más sencillo dibujar las pistas del PCB.

Para unir las pistas de las distintas capas, como en el caso anterior, se usan vías pasantes que atraviesan todo el PCB. Por ejemplo una vía que atraviesa el PCB puede unir una pista de la capa 1 con otra de la capa 15, otra vía que atraviese el PCB puede unir una pista de la capa 1 con otra que esté en la capa 2 y otra de la capa 15.

También es posible hacer vías que por ejemplo unan una pista de la capa 2 con otra de la capa 15, sin atravesar el PCB ni ocupar espacio de la capa 1 y 16, lo que se denomina una vía enterrada. O una vía que vaya de la capa 1 a la capa 2 y acabe ahí, sin ocupar espacio en las capas 15 y 16, lo que se denomina una vía ciega.

En la imagen anterior podemos ver una vía enterrada que une la capa 2 con la 15, una vía pasante que puede unir cualquiera de las 4 capas, y una vía ciega que une la capa 1 con la 2. Tanto hacer el PCB con vías ciegas o enterradas dispará el precio del PCB, tendríamos que solicitar un servicio premium el cual va a tener un precio mucho mayor.

Por lo general en un PCB de 4 capas los planos interiores 2 y 15 de las imágenes anteriores van a ser planos de alimentación, mientras que los planos 1 y 16 serán los planos por los que van las pistas, en raras ocasiones añadiremos pistas en los planos interiores.

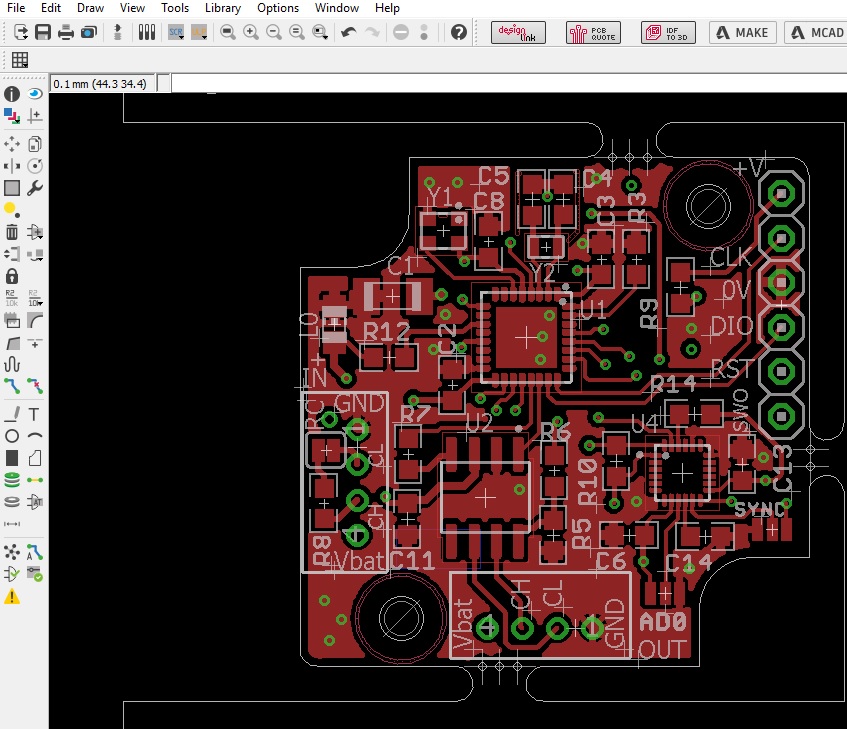

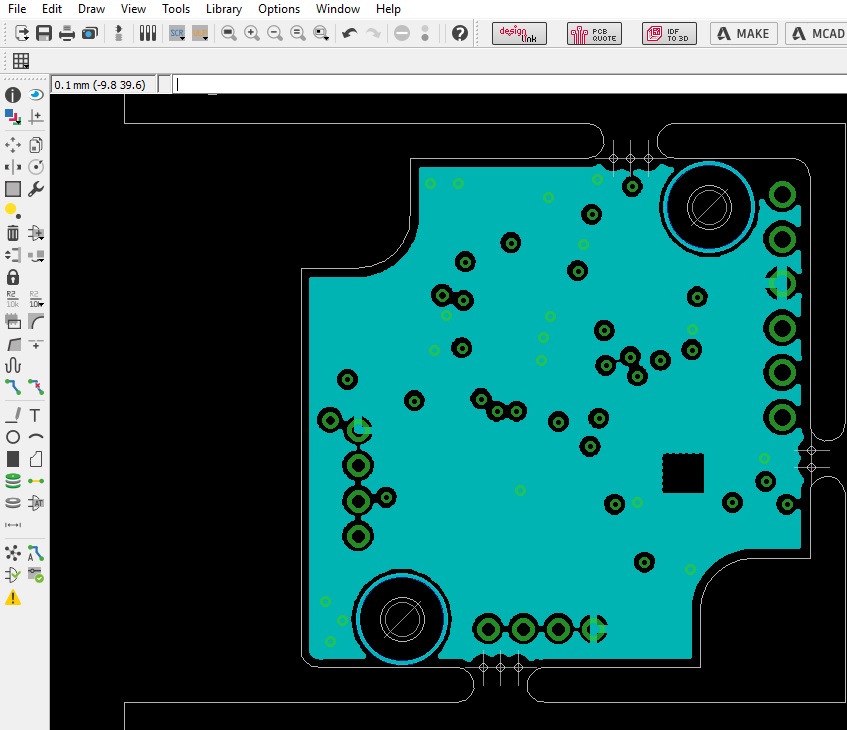

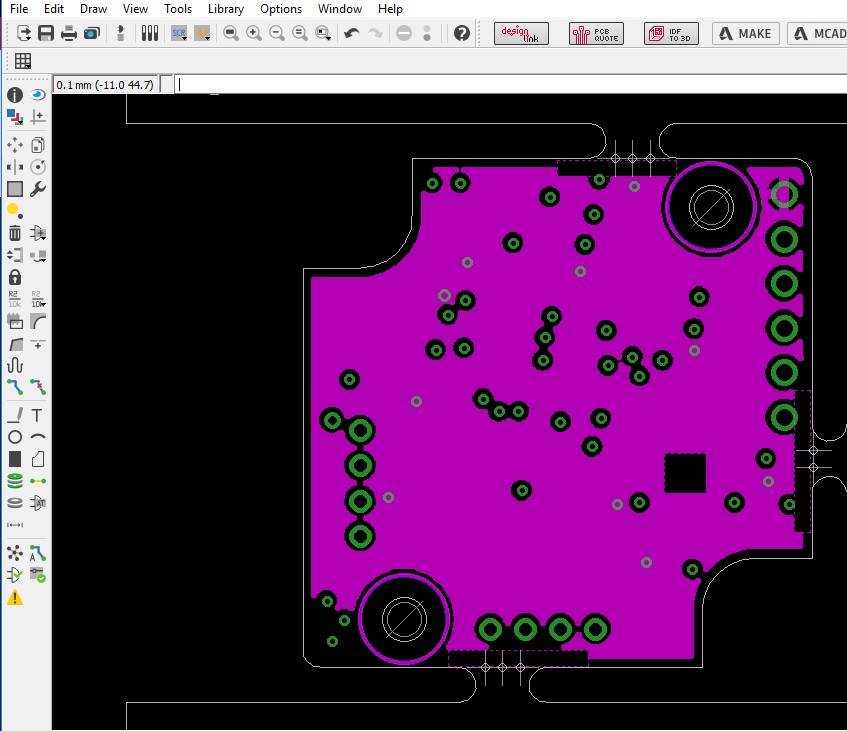

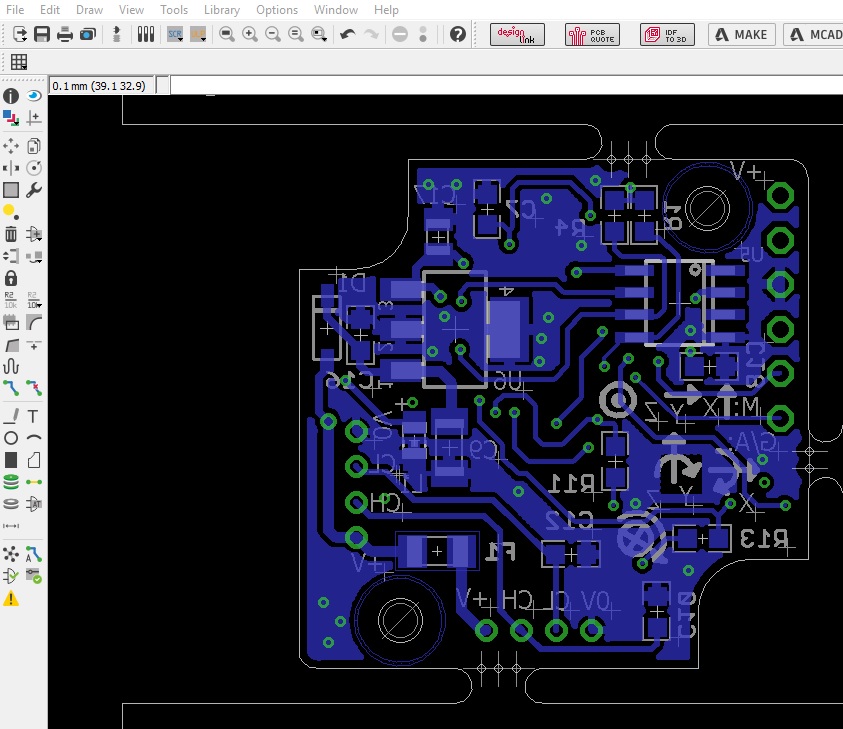

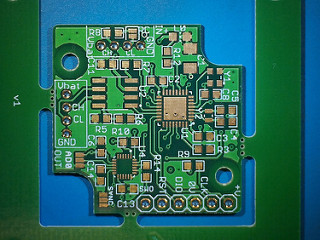

Un ejemplo de ruteado de un PCB de 4 capas sería el siguiente (hay otras combinaciones):

En la capa superior tenemos los componentes, las pistas y un plano de tierra en las zonas que no ocupan las pistas y componentes.

En una de las caras interiores trazamos un plano de tierra.

En la otra capa interior dibujamos un plano de alimentación (3V3 en este caso), aunque en los PCBs de 4 capas es aconsejable usar los dos planos internos como tierra, facilitando con una vía el retorno de la corriente de la señal cuando la señal cambia de cara.

Este PCB se une a un pequeño marco para su montaje mediante 3 pestañas, esas pestañas se han alejado del plano de alimentación para evitar que cuando lo separemos del marco, cortandolo con unos alicates por ejemplo, se pueda dañar en el corte y juntarse el plano de alimentación con el plano de tierra justo debajo de él, ya que solo están a 0.2 mm de distancia.

Por último tendríamos la cara inferior del PCB que sería igual que la superior: componentes, pistas y plano de tierra que cubre el espacio que no ocupan los dos anteriores.

Cuando tenemos taladros por los que van a pasar tornillos en un PCB, es buena idea dejar un área sin cobre alrededor de los taladros, ya que las roscas metálicas de estos pueden dañar el PCB y cortocircuitar las distintas capas (si no lo hemos hecho siempre hay tornillos de nylon).

La principal diferencia entre un PCB de 2 capas y uno de 4 capas, es que en el PCB de 4 capas las pistas (las señales) tienen a 0.2 mm de distancia un plano de referencia (es decir un plano de alimentación o tierra). Mientras que en el PCB de 2 capas la distancia entre una señal y el plano de alimentación que pongamos en la cara opuesta va a ser equivalente al grosor del PCB, mucho mayor de esos 0.2 mm.

Si trazasemos pistas por todas las caras del PCB de 4 capas, las pistas de una cara exterior con una interior estarían separadas solo 0.2 mm, por lo que hay que tener cuidado con el crosstalk (acoplamientos capacitivos e inductivos que generan ruido en las pistas) cuando la separación entre conductores que pueden ir en paralelo es pequeña.

¿Y en qué influye la distancia de una señal al plano de alimentación? siendo esta una de las principales razones para hacer un PCB de 4 capas en lugar de uno de 2, algunos puntos principales a considerar son los siguientes:

Impedancia de la pista: con ciertas señales tenemos que considerar la inductancia y la capacitancia de las pistas por las que van, es decir su impedancia característica.

Por ejemplo si estamos trazando una pista para una antena o estamos trazando un par diferencial, nos pueden decir en el datasheet de su componente que sus pistas han de tener una impedancia característica de 50 ohmios o diferencial de 100 ohmios.

Estas impedancias son función de la geometría de la pista: su anchura, la distancia entre los pares, de sus distancias al plano de referencia y otros parámetros. Si el plano de referencia está muy alejado de la señal obtendrémos como resultado pistas muy anchas que ocupan mucho espacio en el PCB.

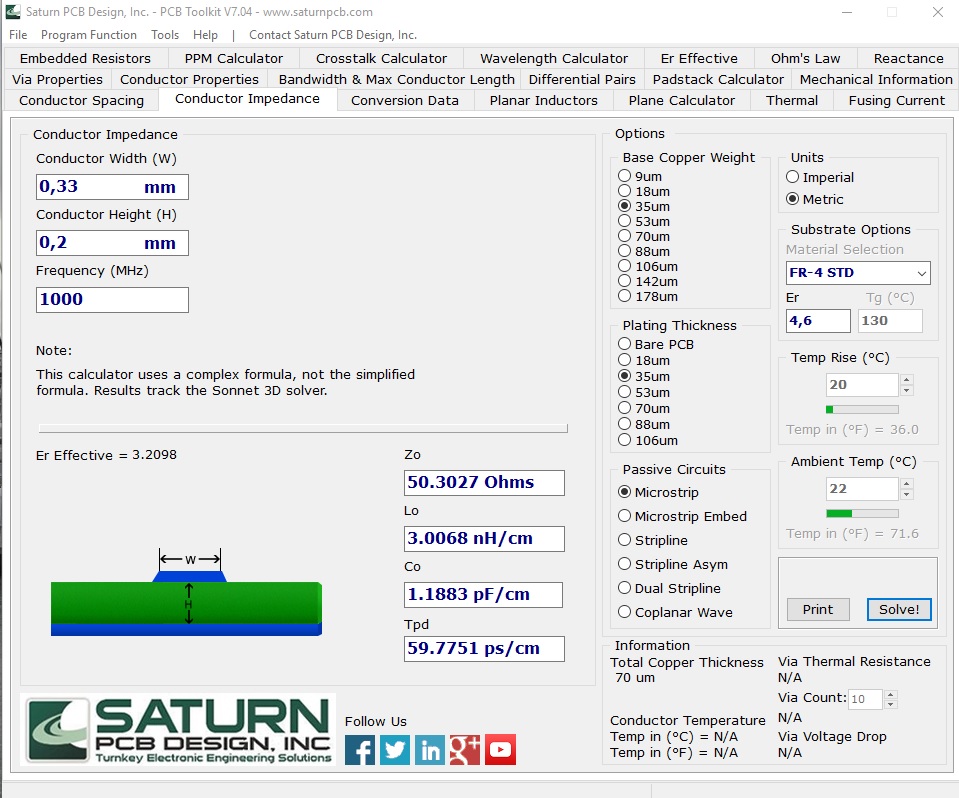

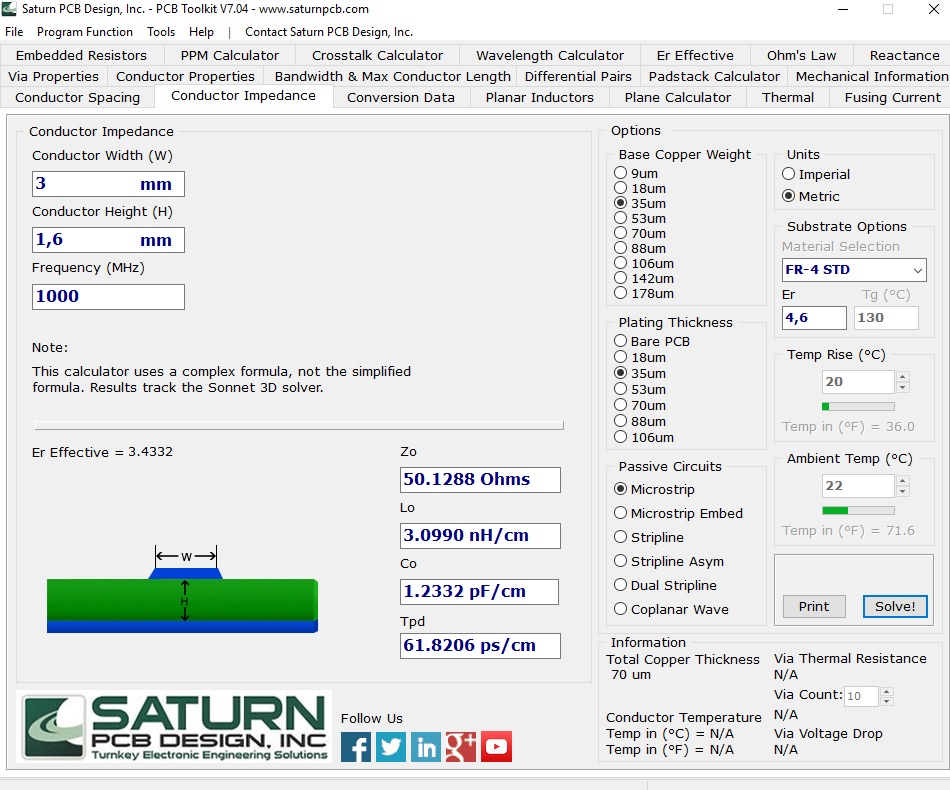

Si abrimos una calculadora para PCBs como Saturn PCB Design y nos vamos a “Conductor Impedance”, podemos ver que el ancho de una pista para que esta tenga una impedancia de 50 Ohmios en un PCB de 4 capas (plano de referencia a 0.2 mm de la pista), ha de ser de 0.33 mm.

Mientras que si hacemos el mismo cálculo para un PCB de 2 capas (distancia entre la pista y el plano de referencia de 1.6 mm) no sale un ancho de pista de 3 mm.

Tener pistas de señales de un ancho de 3 mm no es práctico para muchos PCBs dado el espacio que nos van a ocupar, además esa pista se tendrá que conectar a un PAD de unas pocas décimas de mm de ancho, por lo que para llevarlo hasta él necesitaremos una pista menor.

Cuando tengamos que trazar pistas con una impedancia determinada (antenas, pares ethernet, USB, etc..) hacerlo en un PCB de 2 capas es inviable, y necesitaremos irnos como mínimo a un PCB de 4 capas en el que el plano de referencia esté cerca de la pista. Si las impedancia de las pistas no son las apropiadas tendrémos problemas de rebotes en la señal (ruido) y emisiones.

Compatibilidad electromagnética: a baja frecuencia el camino de retorno de una señal es el de menor resistencia, a alta frecuencia el camino de retorno de una señal es el de menor impedancia.

El camino de menor impedancia es el que queda justo debajo de la señal reduciendo el área/bucle que forma la señal con su retorno de corriente. Al tener un plano de alimentación lo más cerca posible de la señal, proporcionamos un camino de retorno de la señal justo debajo de ésta, reducimos el área que forman la señal y su retorno de corriente minimizando las emisiones electromagnéticas.

También al tener dos planos de alimentación en las capas interiores estos forman un pequeño condensador de pF/nF, pero dada su distribución no son sustitutos de los condensadores de desacoplo, condensadores que colocamos cerca de cada componente para minimizar también las emisiones electromagnéticas.

Resumiendo: la diferencia de precio de 4 a 2 layers no es muy alta. Muchas veces por razones eléctricas no podemos usar un PCB de 2 layers, si hacemos un producto y tiene que pasar una certificación electromagnética con 2 layers será mucho más difícil de pasar que con 4 layers. El tiempo necesario para rutear un PCB de 4 capas es menor que el necesario para uno de 2 capas, ya que contamos con mucho más espacio para las pistas/planos.

Por lo que para muchos 4 layers es el número mínimo de capas que tiene que tener un PCB por defecto, evitando utilizar vías ciegas y enterradas que incrementarán mucho su coste en la fase de prototipos.

Otras ventajas de tener un PCB de 4 capas frente a uno de 2 serían:

Razones térmicas: el pcb además de unir las conexiones entre los distintos componentes para muchos de ellos también hace de disipador. Conectamos un pad del componente al plano de alimentación o de tierra para sacar el calor que se genera internamente en el componente, cuanto mayores sean los planos de alimentación mayor será el disipador que ve el componente y menores temperaturas de funcionamiento alcanzará dicho componente.

Los planos de alimentación siempre serán mayores en un PCB de 4 capas que en uno de 2, tenemos dos capas internas solo para ellos, y por tanto el PCB de 4 capas siempre hará mejor la función de disipador. Además en 4 capas los planos van a estar más cerca del componente disminuyendo la resistencia térmica entre ambos.

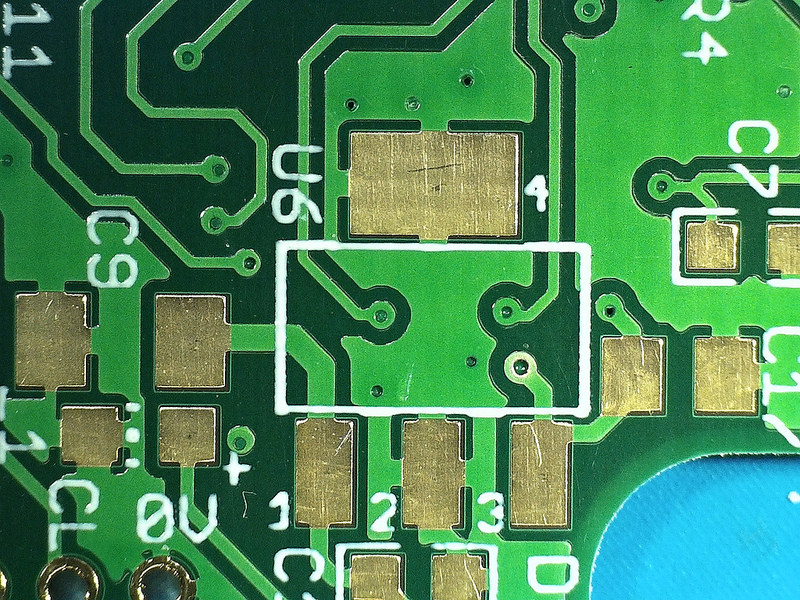

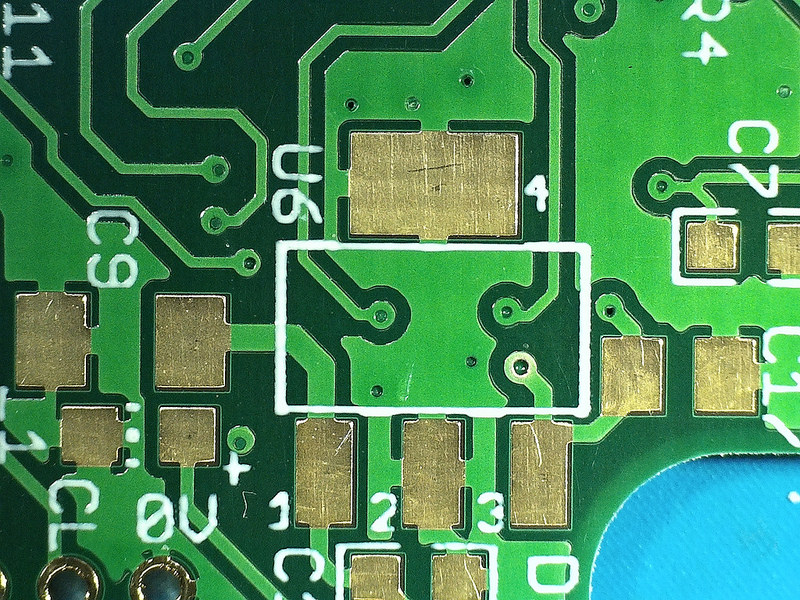

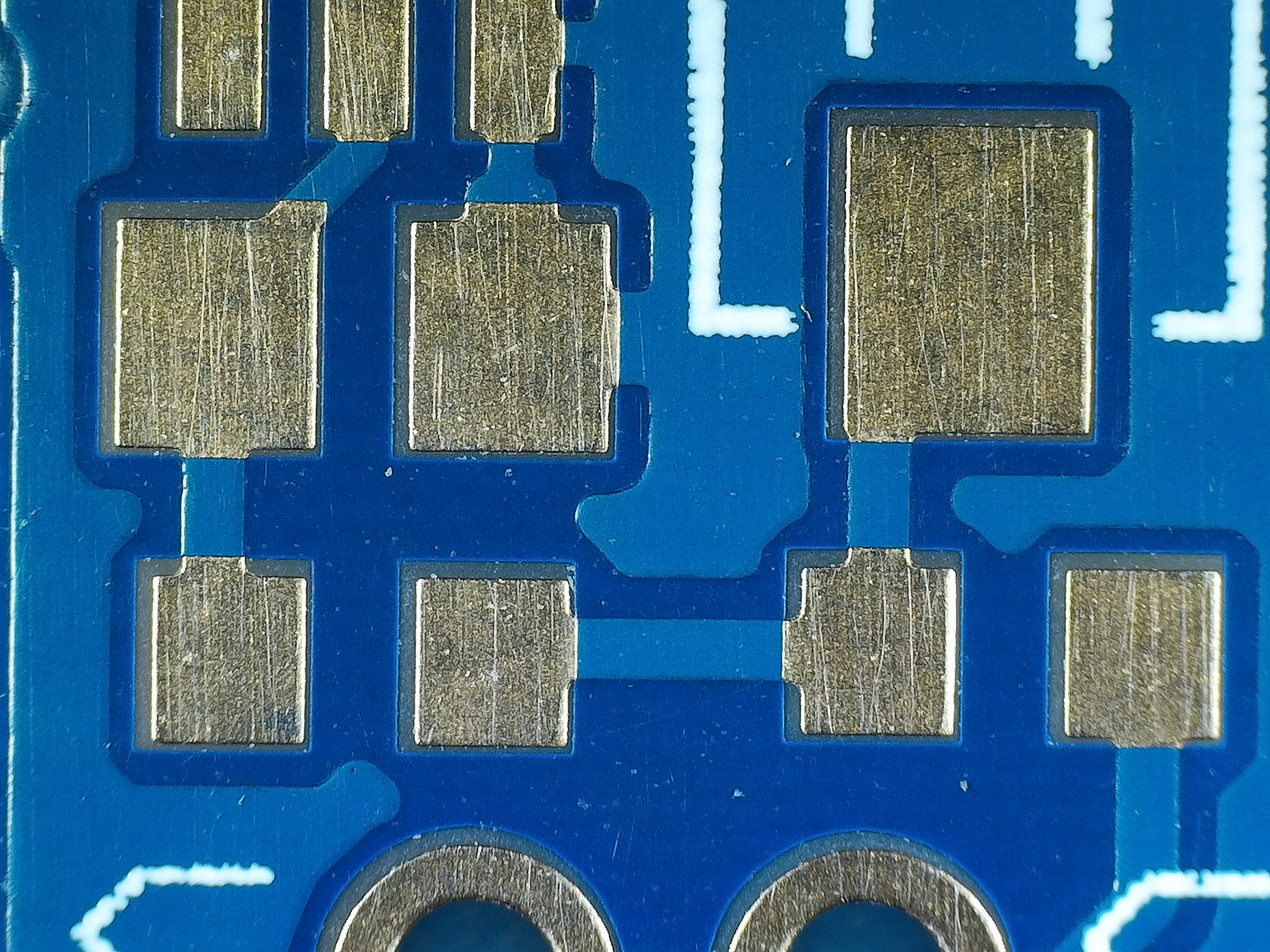

En la imagen superior vemos un componente, U6, con encapsulado SOT223. En este encapsulado el pin/pad número 4 de la imagen está pensado para ser conectado a un plano de alimentación/tierra que haga de disipador y saque el calor.

En esta imagen el componente se encuentra conectado al plano de tierra que está justo debajo a través de 5 vías a su alrededor (las vías con esta finalidad son denominadas vías térmicas, y sirven para conducir el calor de los componentes a los planos de cobre de nuestro PCB). En este caso en concreto ese componente apenas va a disipar potencia, por lo que solo hay 5 vías térmicas, pero si disipase más potencia deberíamos colocar más vías a su alrededor para facilitar el flujo de calor al plano de tierra.

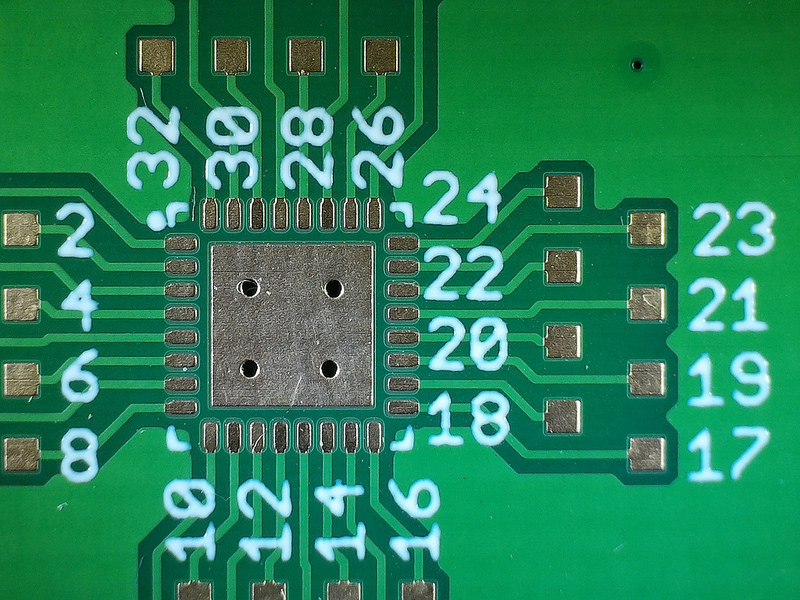

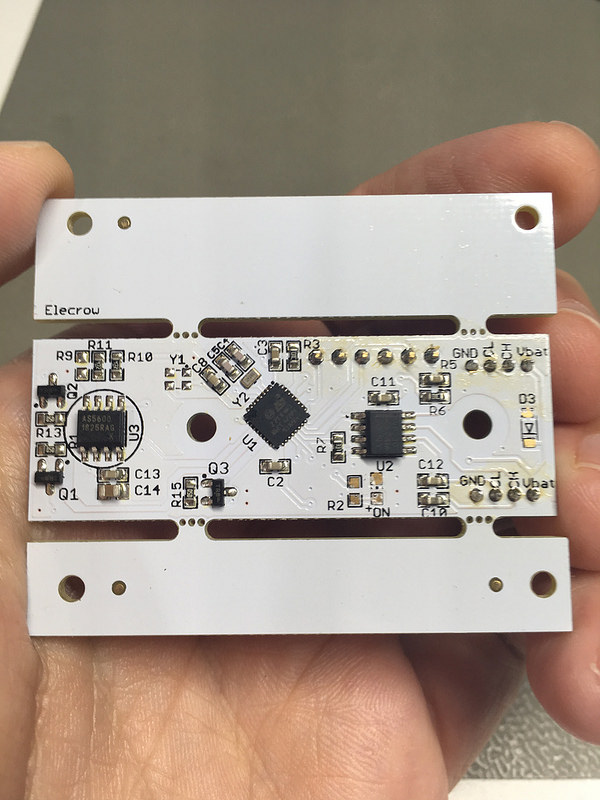

No es buena idea colocar vías sobre los pads de los componentes ya que se puede perder parte del estaño del pad por la vía durante la soldadura. Pero con ciertos encapsulados tenemos que añadir vías térmicas en los propios pads del componente, como se ve en la siguiente imagen, un componente con encapsulador QFN que tiene un pad térmico debajo de él y 4 vías unen el pad térmico al plano de tierra del PCB.

Cuando tenemos este tipo de vías en los pads de los componentes una opción de los fabricantes de PCBs suele ser rellenarlas, proceso que incrementa mucho el precio del PCB y que en este servicio de bajo coste no lo tenemos y no paso a explicar. Pero lo que si podemos hacer a la hora de diseñar el PCB sin coste adicional, es decidir si queremos tapar las vías (o un grupo de vías) de nuestro PCB con la máscara de soldadura o por el contrario si las dejamos abiertas.

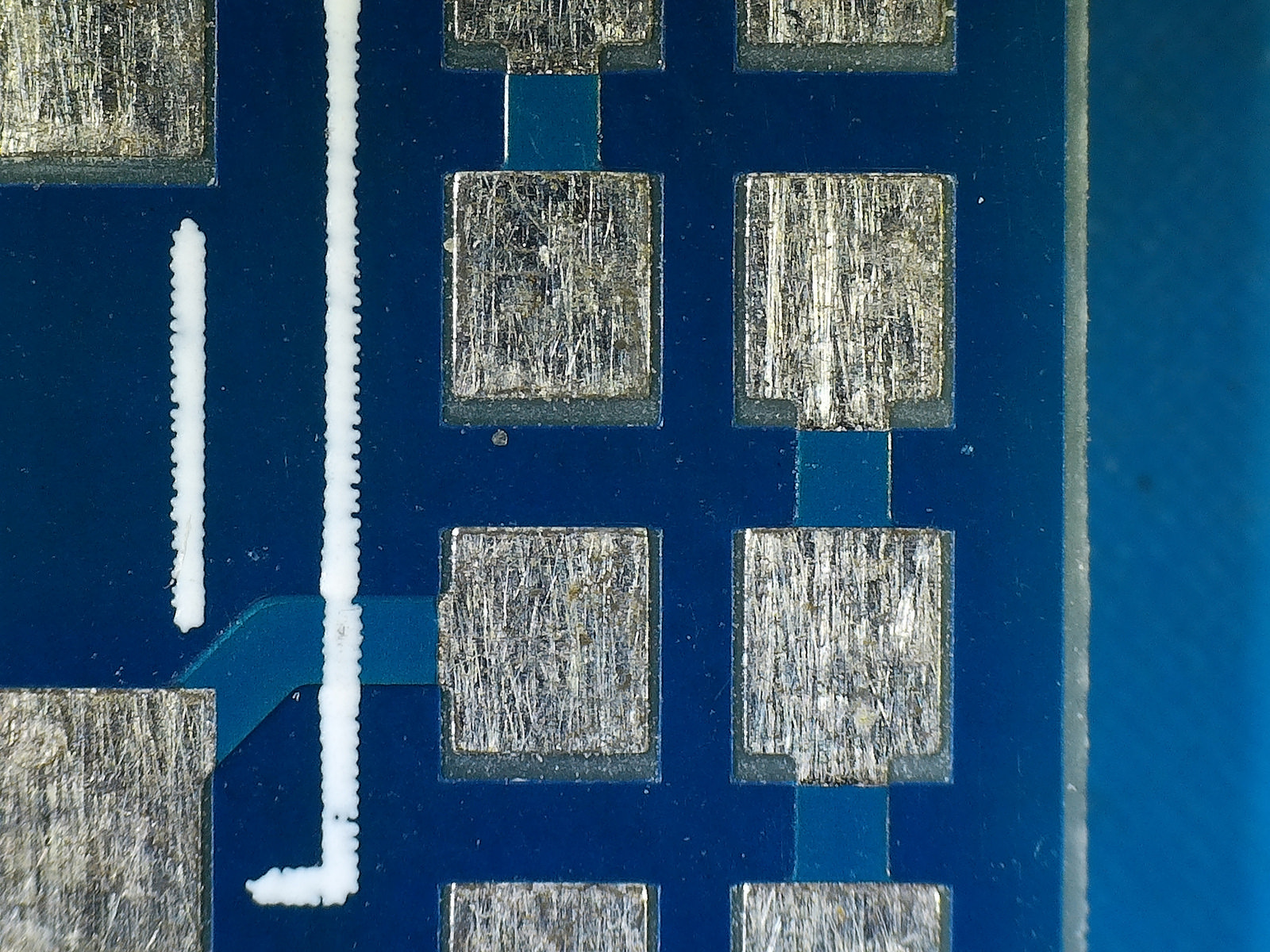

Por ejemplo en este PCB las vías (agujeros con círculo dorado) han quedado abiertas.

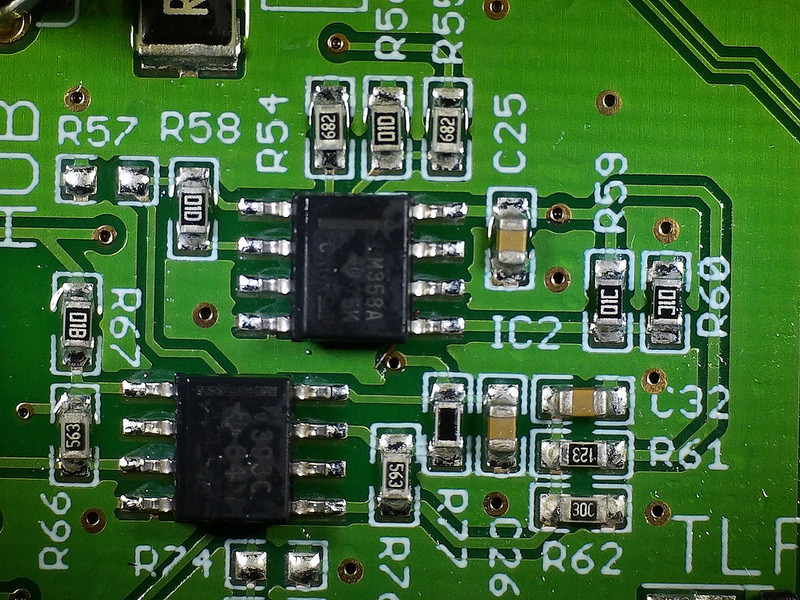

Mientras que en esta imagen vemos un pcb con las vías cubiertas con la máscara de soldadura.

La máscara de soldadura es un recubrimiento aislante que se pone encima del PCB dandole el color verde que vemos, se aplica en todo el PCB menos en las zonas que seleccionemos o en las que vamos a soldar. La finalidad de la máscara de soldadura es proteger al cobre del PCB de la oxidación y evitar que se formen puentes entre pads o vías a la hora de la soldadura.

Cada una de las opciones de dejar las vías abiertas o cubiertas con máscara de soldadura, tienen sus ventajas e inconvenientes, y en función del PCB que tengamos y los tipos de componentes tenemos que elegir entre una u otra, o ambas.

Si las dejamos abiertas y éstas están encima de un PAD o muy cercanas a éste, el estaño se puede ir por el pad durante la soldadura, pudiendo dejar pequeñas zonas de vacío debajo del componente al rellenar el estaño la vía, incluso saliendose el estaño por la cara opuesta si también estuviera abierta la vía en esa cara. La ventaja de tenerlas abiertas en los prototipos es que podemos medir en ellas con el osciloscopio o el multímetro, usandolas como puntos de tests.

Dejarlas tapadas y huecas también puede causar problemas, si la vía es grande la máscara de soldadura se puede romper y no cubrir todo el agujero, siendo la vía una zona donde se acumule humedad y suciedad. Si quedan tapadas y huecas, durante el proceso de soldadura el aire o humedad interior se expande al calentarse, pudiendo dañar la máscara. La ventaja es que evitan que se produzcan cortos entre vías y componentes que estén muy cercanos cuando retrabajamos el PCB.

Como no podemos rellenarlas ya que el PCB se dispararía de precio en el prototipo, una posible solución a estudiar para el caso del encapsulado QFN de la imagen anterior, sería poner máscara de soldadura sobre cada vía térmica del PAD del componente para que el estaño no se vaya por la vía. Siendo el radio de la máscara por ejemplo 0.1 mm más grande que el radio del taladro para que se suelden la máxima zona posible entre los pads del PCB y del componente.

Para unos prototipos que vamos a montar pocos y a mano, tanto si las dejamos abiertas o cubiertas es muy difícil que den problemas. Si vamos a fabricar muchas unidades todos estos aspectos hay que tenerlos en cuenta.

El ruteado del PCB: siguiendo con las ventajas de 4 capas frente al PCB de dos capas, al tener en 4 capas los planos de alimentación en las capas interiores estos serán mas anchos (su caída de tensión y disipación será menor) y tenemos más espacio en el PCB para rutear el resto de señales (reduciendo por ejemplo el crosstalk), lo que nos facilitará el diseño del PCB.

Continuando con el resto de las opciones de la página del fabricante:

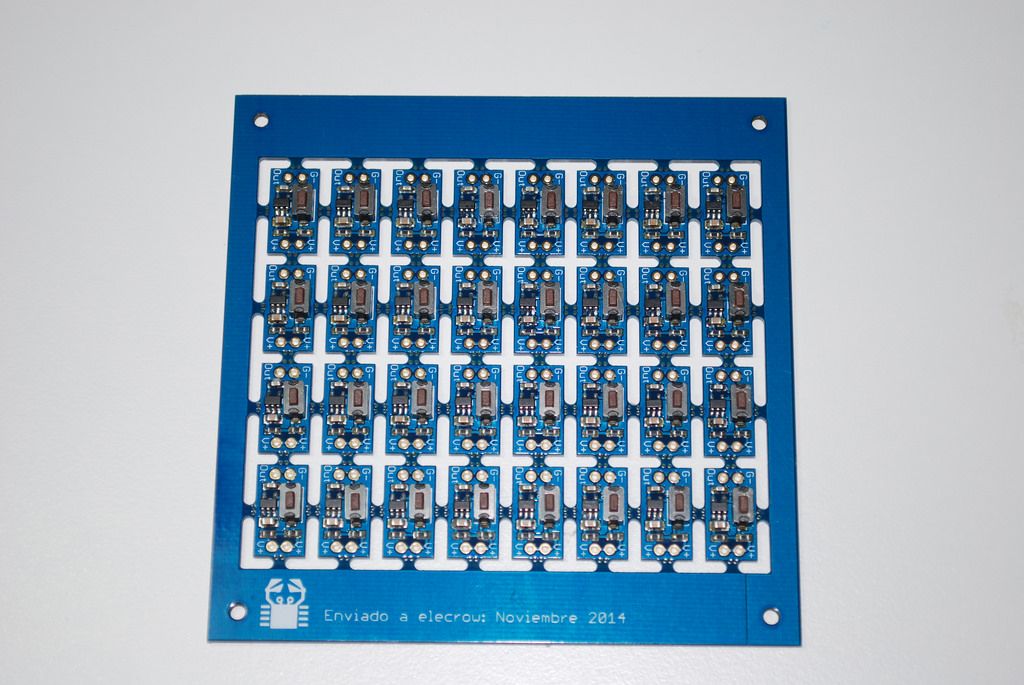

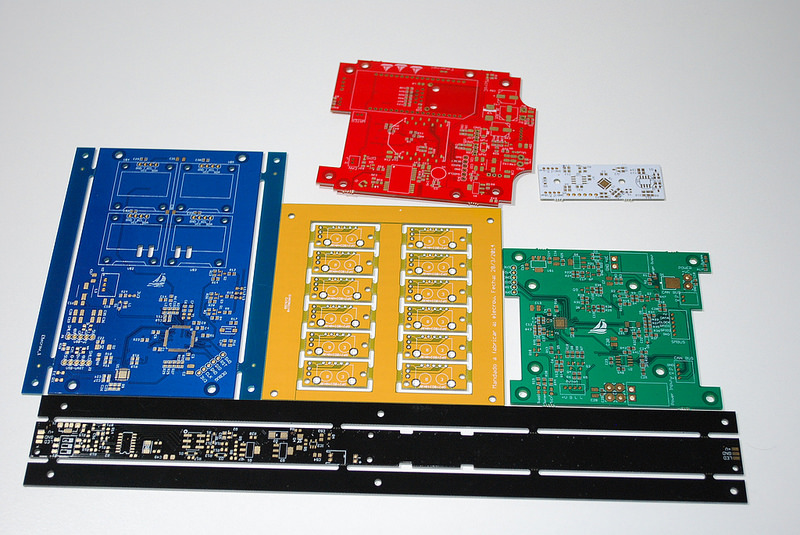

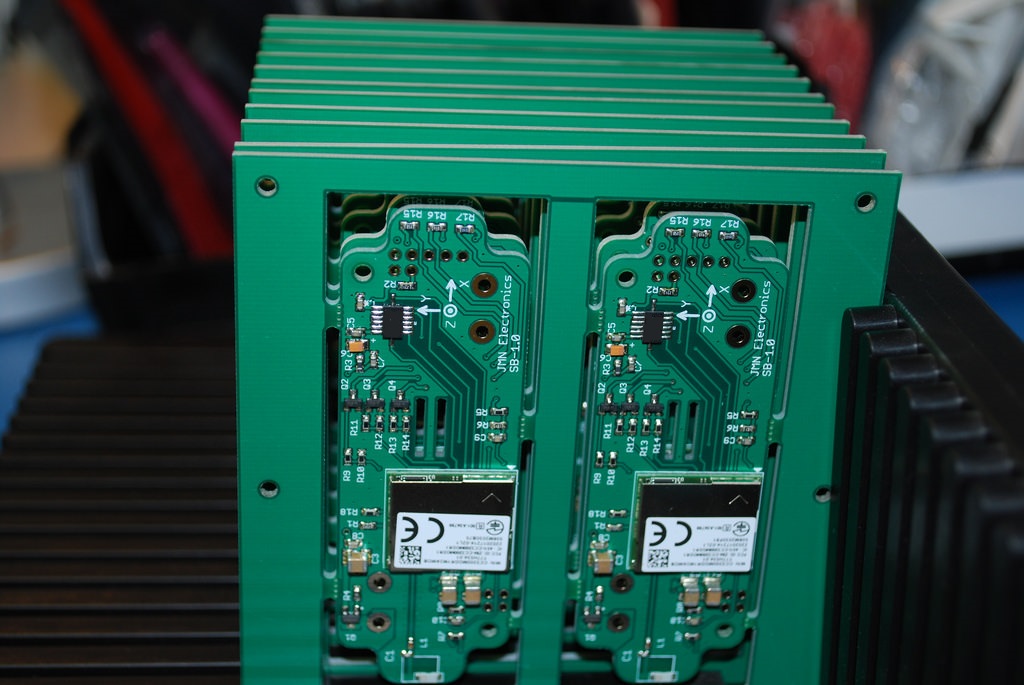

Opción Different PCB Design: con esta opción seleccionamos si en cada PCB que fabriquen va a haber solo un tipo de PCB o varios diseños de PCB. La ventaja de tener varios PCBs dentro del PCB que fabricamos es que a la hora de montarlos lo hacemos más rápido/más barato. En la imagen superior vemos un PCB que trae dos copias del mismo diseño, lo que agiliza el montaje.

En la imagen superior vemos un PCB que trae dos copias del mismo diseño, lo que agiliza el montaje.

Si en la página seleccionamos más de un diseño distinto dentro del PCB el precio se va incrementando.

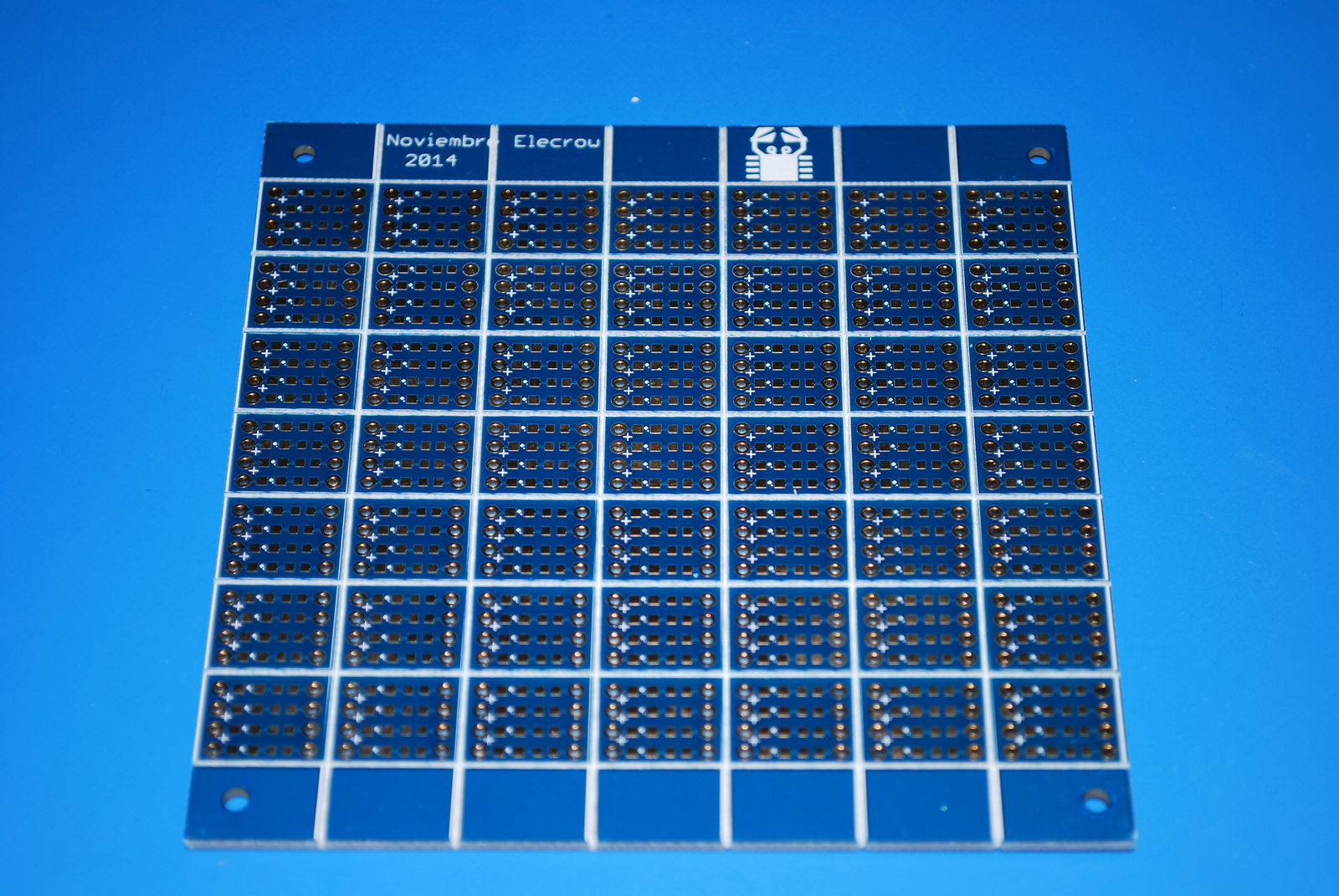

Los PCBs en el panel se pueden unir con pestañas como se ve en las imagenes anteriores o con un corte en V. Dejo el siguiente enlace donde explica como hacer las uniones en los paneles y el enlace de elecrow sobre como hacer el panel y su coste.

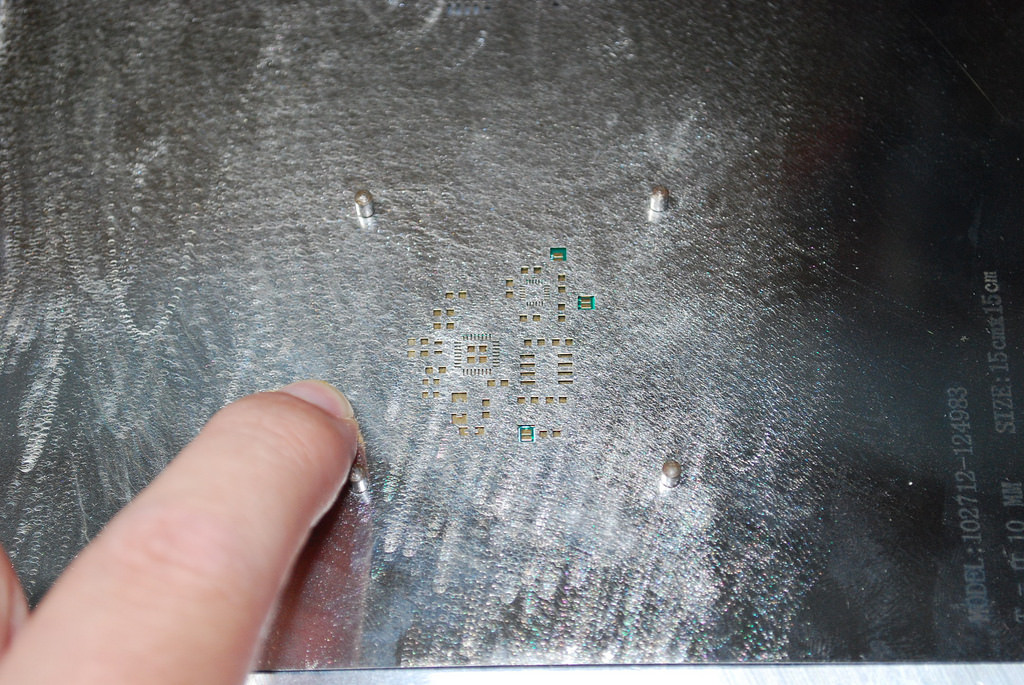

Cuando mandemos a montar muchas unidades de un PCB siempre vamos a montar un panel con varias copias del PCB, ya que reduce bastante el coste de ensamblaje. En ese panel también deberemos añadir un pequeño marco para las máquinas que lo montan, y unos pequeños puntos llamados fiduciales en los bordes del panel/pcb en cada cara, que sirven de referencia a las máquinas de pick and place que colocan los componentes.

En la siguiente imagenes se observan 3 puntos fiduciales en las esquinas junto a los taladros, en este caso no los añadí yo ya que es una placa que he montado yo posicionando los componentes a mano, pero muchas veces te los añaden ellos al mandar a fabricar el pcb sin pedirlo si no los llevan (otras veces no lo hacen).

Opción PCB Color: con esta opción elegimos el color de la máscara de soldadura, es decir el color del PCB, sin incremento de coste podemos elegir entre verde, rojo, amarillo, azul, blanco o negro.

Seleccionar el color de la máscara de soldadura no es solo algo estético, si no que influirá a la hora de soldar y revisar las soldaduras. El color con el que mejor se ven las soldaduras cuando miramos por un microscopio es el verde (blanco y negro se ven mal). Si vamos a montar nosotros los PCBs y tenemos muchas soldaduras pequeñas que mirar lo mejor suele ser elegirlo de color verde.

Opción Surface Finish: esta opción es también bastante importante ya que determina el tipo de recubrimiento/protección que se le dan a las partes del PCB (pads y vías) que no tienen máscara de soldadura.

La opción más barata es HASL/LeadFree HASL, HASL (Hot Air Solder Leveling) es un proceso donde el PCB se sumerge en una mezcla de estaño-plomo para que este se adhiera a las partes sin máscara (PADs y vías) de soldadura y las proteja, posteriormente el estaño sobrante se remueve mediante un proceso de soplado de aire caliente, por lo que la superficie del pad no queda totalmente lisa.

La otra opción es Immersion gold o ENIG, donde una película de Niquel-Oro se deposita mediante un proceso químico sobre las zonas expuestas del PCB protegiendo los pads y las vías, a diferenecia del caso anterior la superficie de los pads queda totalmente lisa.

El mayor grado de protección lo conseguimos con ENIG, haciendo que el PCB aguante mejor las condiciones ambientales y evitando la oxidación de las partes expuestas sin máscara de soldadura. Mientras con HASL el grado de protección es menor.

Si tenemos circuitos integrados con muchos pines o paso pequeño, nos interesa tener un acabado ENIG, ya que al estar los pads del PCB totalmente lisos evitamos que algún pad del circuito integrado se quede levantado respecto a los otros, cosa que puede suceder si los pads no están lisos.

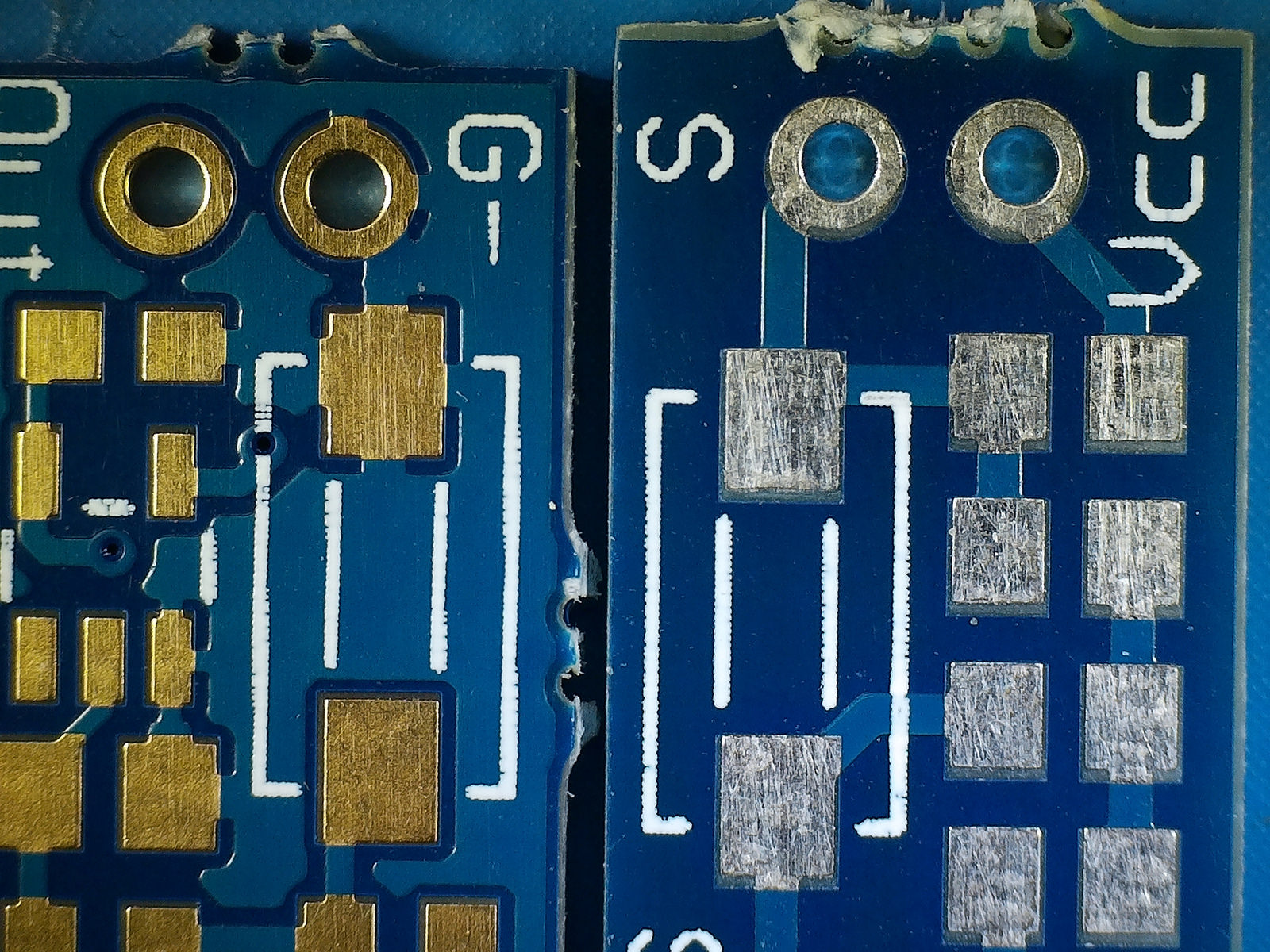

En la siguiente imagen se pueden ver dos placas con footprints similares que se pidieron hace 4 años aproximadamente y han estado guardadas, una con acabado ENIG (dorado) y otra HASL (plateado). Click en las imagenes para mayor tamaño.

Si miramos de cerca los pads de los PCBs podemos ver como el acabado ENIG es más liso y en HASL se ven algunos puntos negros en los pads, supongo que restos de oxidación, mientras que en ENIG no se observan puntos negros.

Por defecto yo siempre selecciono ENIG, ya que además de pads lisos los PCBs no se suelen deteriorar tanto con el paso del tiempo ( una placa que tengas guardada las puedes montar años después). Pero si tienes un circuito con componentes grandes que vas a soldar con un soldador pues HASL puede ahorrar unos euros.

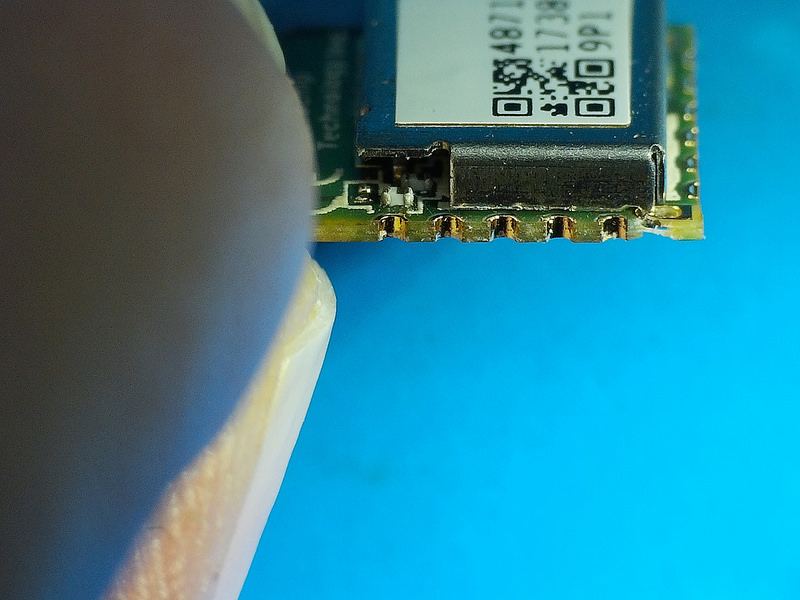

Opción Castellated Hole: si queremos hacer un PCB que se suelda sobre otro como si de un componente electrónico se tratase, tenemos que hacerlo con este tipo de pads. Son como un agujero pasante partido por la mitad, en la siguiente imagen se ve un PCB con “castellated holes”.

En Eagle los podemos hacer con una vía o agujero pasante en la parte superior, y un pad superpuesto en la parte inferior. Si tenemos este tipo de agujeros es mejor seleccionar ENIG en el acabado de la placa, HASL puede tapar el agujero.

Opción Copper Weight: en esta opción seleccionamos el grosor que queremos que tengan las capas (layers) de cobre del PCB. Si selccionamos 1 oz las capas exteriores de cobre tendrán 0.035 mm y las interiores 0.0175 mm de grosor, y si seleccionamos 2 oz tendrán el doble de grosor. Ante la duda sobre el grosor de las capas interiores lo mejor es mandarles un correo.

Si ponemos planos de cobre más gruesos el precio del PCB es mayor, pero al tener el doble de cobre en las capas la resistencia eléctrica de las pistas y de los planos de alimentación es menor, por lo que una pista de un ancho determinado y doble de grosor pordrá transportar más corriente que una de grosor la mitad.

Si las pistas del PCB van a transportar corrientes altas o necesitamos planos que hagan la función de disipador y el espacio en el PCB es limitado, puede ser adecuado doblar el grosor del cobre de nuestras placas, para mejorar las características eléctricas y térmicas del PCB.

Cuando tenemos PCBs grandes y hacemos planos de alimentación grandes, si no los hacemos simétricos respecto al PCB (es decir que estén en todo el PCB), es posible que el PCB se doble un poco durante su fabricación.

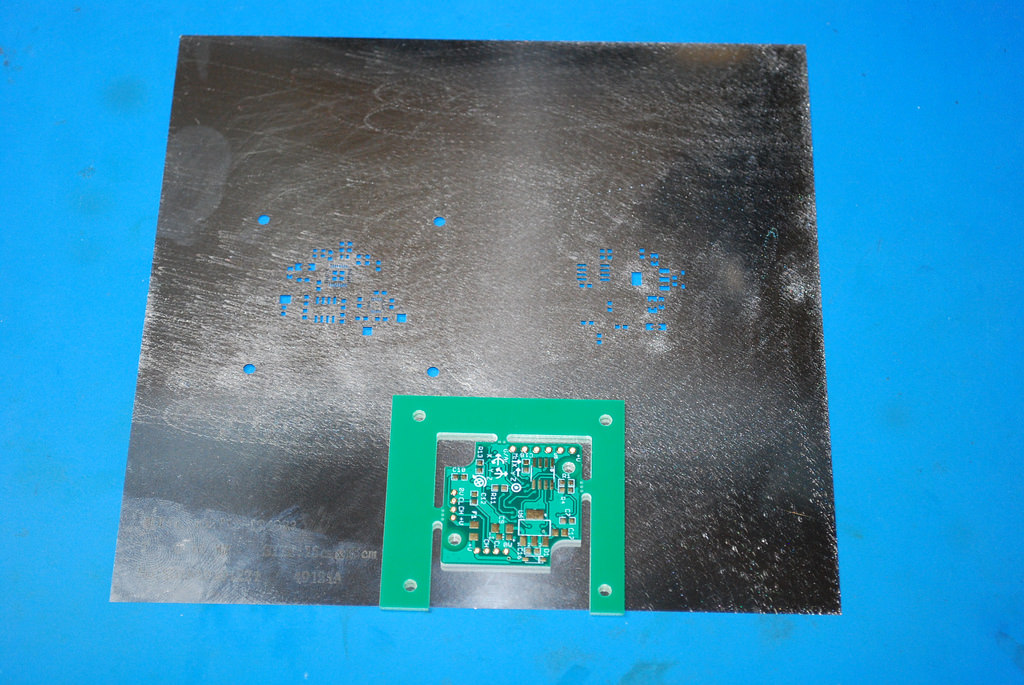

Opción PCB Stencil: en esta opción indicamos si queremos hacer un stencil para aplicar la pasta de soldadura a nuestro PCB. Las dimensiones del stencil han de ser mayores que las del PCB y podemos elegir un stencil sin marco o con marco. Los stencil con marco se usan si tenemos una “stencil printer”, es una máquina para colocar el stencil y aplicar la pasta de soldadura sobre el PCB, el precio de envío de los stencil con marco es bastante mayor.

Aplicar la pasta de soldadura con un stencil sin marco es bastante sencillo, solo hemos de colocar el stencil sobre el PCB, si montamos PCBs con mucha frecuencia nos puede venir bien construirnos algún dispositivo (como el bloque de aluminio con agujeros) para alinear el stencil con el PCB de forma rápida.

Opción Production time: con esta opción podemos hacer que nos fabriquen el PCB en menos tiempo, pero realmente no merece casi la pena la diferencia en el coste para la diferencia en días. Alguna vez he seleccionado producción rápida porque me corrían prisa los PCBs y tardaron los mismo que cuando no lo selecciono.

Opción Shiping Cost: seleccionamos el método de envío. Un pedido de PCBs con fabricación y envío por DHL Shenzhen suele tardar unos 8 días, si lo pedimos un lunes lo normal es recibirlo un martes de la semana siguiente. Son bastante regulares con los tiempos de envío, siempre suelen tardar lo mismo.

Si lo pedimos por correo normal el coste es menor y el tiempo de envío suele estar entre 2 y 4 semanas, depende de las fechas y como esté correos de saturado.

Si los costes de los PCBs son mayores de $20 siempre lo cogen en aduanas y nos toca pagar los impuestos, si viene por DHL además de aduana también toca pagar los gastos de gestión de aduana (que desde mi punto de vista son excesivos).

Continuo en un siguiente post con las restricciones de fabricación, la generación de los ficheros gerbers y conclusiones sobre cuando mandar a fabricar a China y cuando no.

Enlace: Cómo hacer un PCB: parte 3.