En esta entrada del blog se va a mostrar como soldar varios tipos de encapsulados SMD que podemos encontrar en los componentes electrónicos. Se recomiendan y enlazan las herramientas y utensilios necesarios para realizar dichas soldaduras.

Hoy en día la mayoría de componentes electrónicos solo se fabrican con encapsulados de montaje superficial (SMD), estos encapsulados suelen ser bastante más pequeños que los encapsulados de los componentes de agujero pasante (THT). Por lo que a primera vista para una persona que no tenga experiencia en soldadura le puede parecer difícil trabajar con SMD debido a su pequeño tamaño, pero no es así, con las herramientas adecuadas y un poco de práctica soldar componentes SMD es mucho más sencillo y rápido que soldar componentes THT (through hole technology).

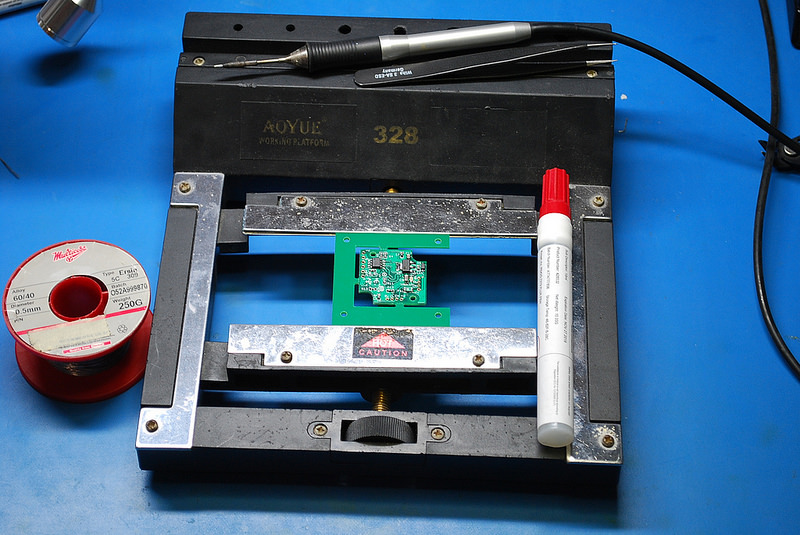

Para soldar los componentes SMD y montar prototipos electrónicos se suele usar un soldador o/y una estación de aire caliente + preheater, o un horno de soldadura. En esta entrada del blog solo voy a hablar de la soldadura con soldador, dejando la soldadura con estación de aire caliente y con el horno quizás para otras entradas.

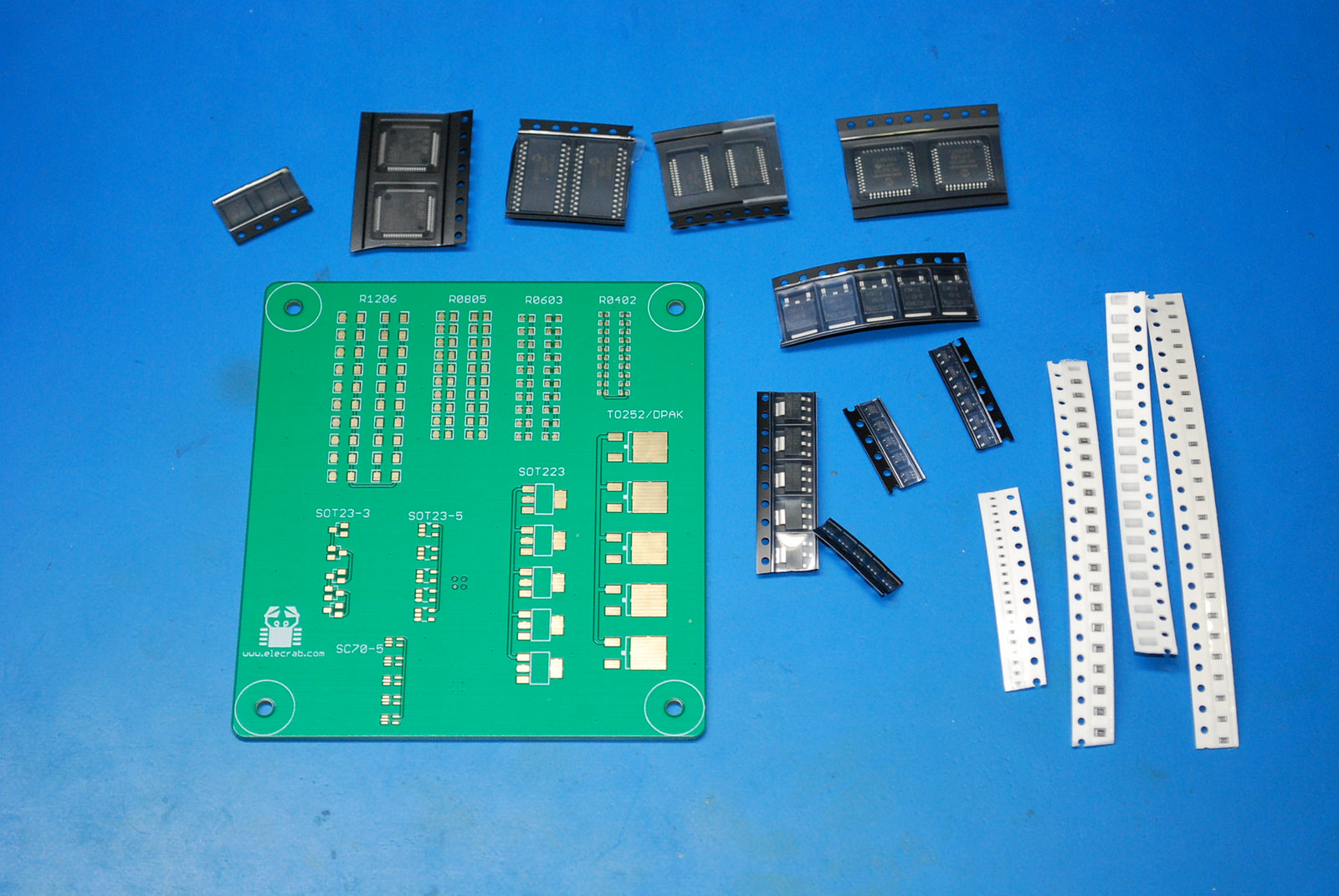

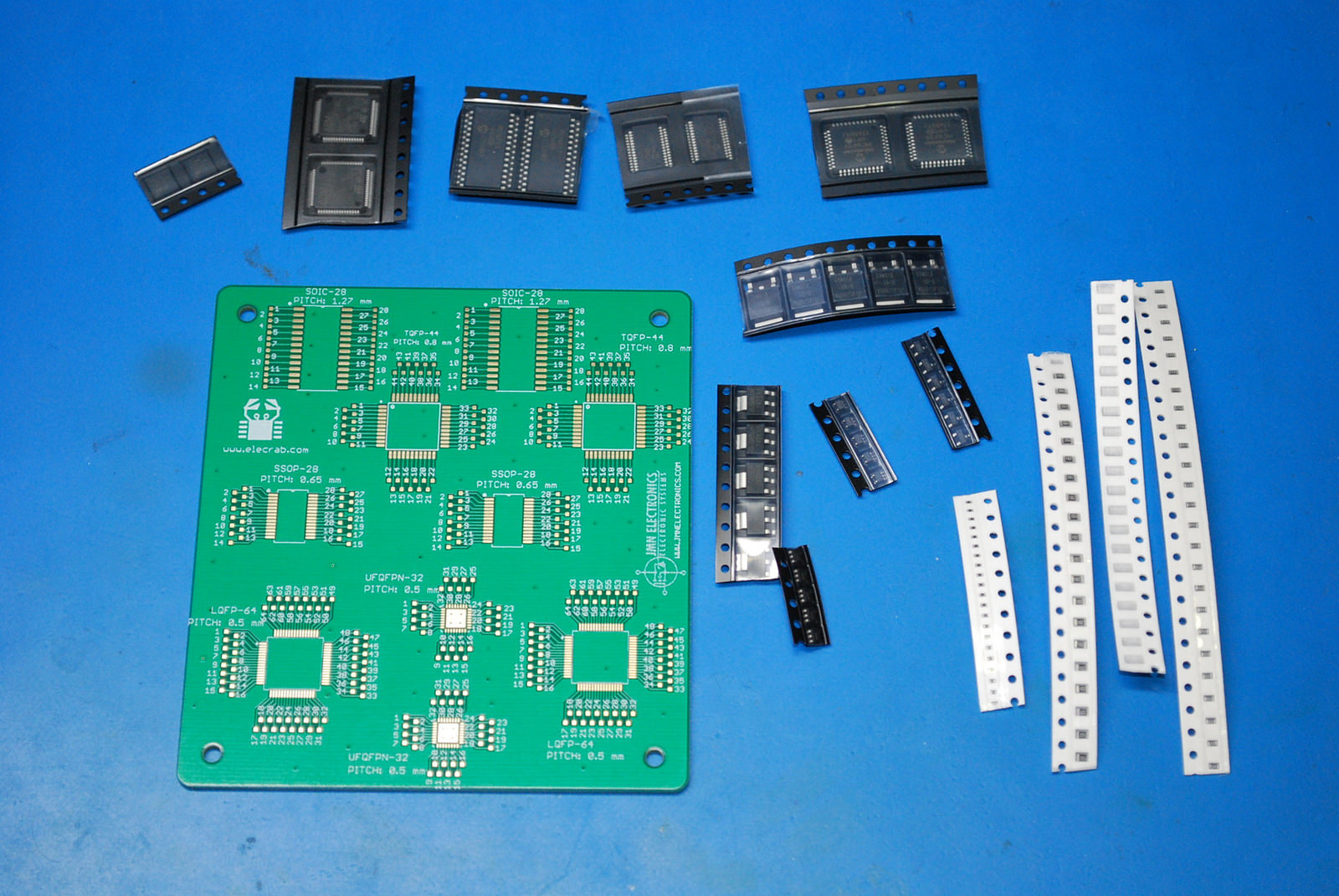

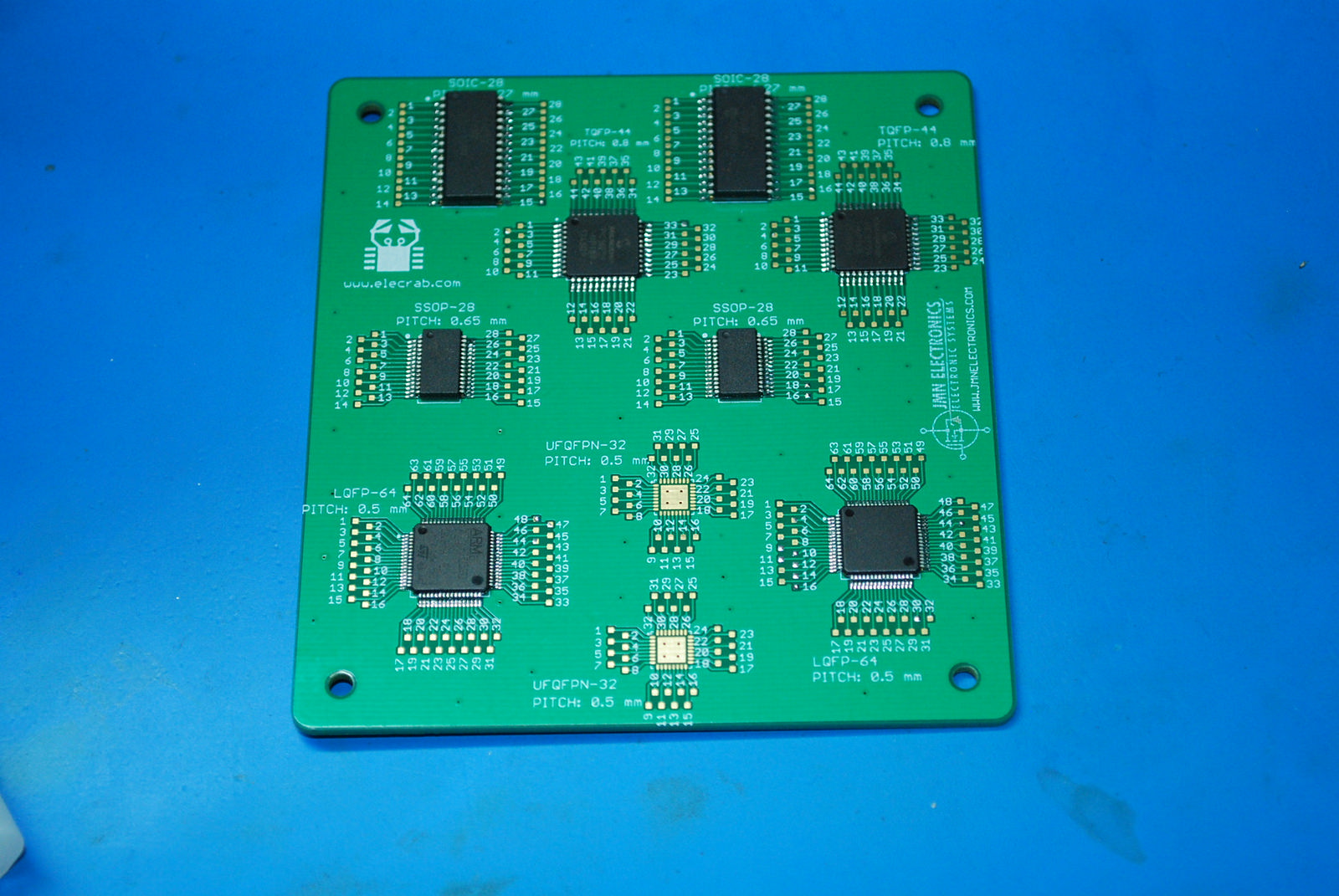

Voy a usar una placa que mandé a fabricar con los encapsulados que podemos encontrar habitualmente en los componentes de montaje superficial.

En una de sus caras encontramos componentes de 2, 3, 4 y 5 terminales, y en la otra cara de la placa hay circuitos integrados de distinto paso entre pines (paso 1.27 mm, 0.8 mm, 0.65 mm y 0.5 mm).

Antes de mostrar como soldar cada uno de los componentes anteriores, voy a comentar y enlazar las herramientas necesarias para ello. Si no tenemos las herramientas adecuadas soldar SMD será complicado, con las herramientas adecuadas y un poco de práctica es muy sencillo, más fácil que coser y cantar :).

La siguiente lista de herramientas son las que voy a utilizar en este post, y considero que son las mínimas necesarias para soldar componentes SMD con soldador (los enlace que pongo son a tiendas donde las he comprado, no tengo relación con ninguna de ellas).

Herramientas que se van a usar para soldar los componentes SMD de las imágenes anteriores:

La estación de soldadura.

Hakko FX-888D

Hakko es una de las principales marcas de estaciones de soldadura (al nivel de marcas como Weller, Pace, Ersa, etc..), la relación calidad precio de su modelo FX-888D es de lo mejor que podemos encontrar.

Por un coste cercano a los 100 euros tenemos una herramienta de calidad, con potencia más que suficiente para casi todas las soldaduras SMD que vamos a encontrar. Tenemos varios tipos de puntas para usar con esta estación, puntas de buena calidad y larga duración a un coste de entre 5 y 10 euros por punta.

Sin entrar en las distintas especificaciones de una estación de soldadura (el tema es amplio), solo decir que su diseño es el que encontramos en todos los modelos económicos: un elemento cerámico al que conectamos las distintas puntas.

En función del tipo de encapsulado del componente SMD que vayamos a soldar (o desoldar) usaremos un diseño de punta u otro para la tarea (más sobre esto más adelante). La estación incluye el soporte para el soldador, soporte con esponja y lana metálica para la limpieza de la punta del soldador.

El soporte se usa para quitar el estaño en exceso de la punta o aplicar nuevo en la soldadura. La esponja se humedece con un poco de agua para limpiar la punta del soldador, pero a mi me gusta más usar la lana metálica, ya que la variación térmica a la hora de limpiar la punta no es tan grande como con la esponja.

Siempre que terminemos de trabajar con una punta y la guardemos (o dejemos puesta en el soldador), debemos aplicar una capa de estaño sobre ella, de esta forma la protegemos de la oxidación alargando su vida útil.

Lista de la compra de estación y puntas para SMD:

- Estación de soldadura Hakko FX-888D: enlace.

- Punta Hakko T18-S4: enlace.

- Punta Hakko T18-D08: enlace.

- Punta Hakko T18-D16: enlace.

- Punta Hakko T18-D24: enlace.

- Punta Plato HS-0530: enlace.

Hay muchos tipos de punta, en la lista anterior he puesto las que a mi me parecen adecuadas para trabajar con SMD. T18-S4: una punta muy fina para hacer soldaduras en poco espacio, T18-D08,D16,D24 puntas planas de distintos tamaños y la HS-0530 es una punta para soldadura por arrastre. A otras personas les puede gustar trabajar más con otra combinación de puntas.

La única pega de esta estación puede ser el interfaz de usuario a la hora de configurarla, que no es muy claro, pero hay ejemplos en internet de como hacerlo y es algo que casi seguro solo haremos una vez durante su vida, por lo que no suele ser problema.

A no ser que nos dediquemos a soldar con mucha frecuencia, no merece la pena invertir el dinero en una estación más cara. Con esta estación y sus puntas podremos soldar cualquiera de los componentes SMD que se pueden soldar mediante soldador.

Estaño.

A la hora de soldar vamos a encontrar principalmente dos tipos de estaño, el estaño con plomo y el estaño sin plomo. La diferencia es que el estaño sin plomo tiene un punto de fusión más alto, por lo que para soldar el componente hay que aplicar más calor.

Por normativa (RoHS) cualquier producto electrónico que se fabrique se debe soldar con estaño sin plomo, pero para montar un prototipo algo muy habitual es usar estaño con plomo, ya que nos permite realizar las soldaduras a menor temperatura.

Del estaño con plomo hay dos aleaciones principales: 63/37 (63% estaño y 37% plomo) y 60/40 (60% estaño y 40% plomo).

La aleación 63/37 es eutéctico, esto significa que el estaño tiene solo dos estados de la materia: sólido y líquido. Cuando tenemos el soldador y está fundido el estaño estaría en estado líquido, y al quitar el soldador pasa directamente a estado sólido, nos saltamos el estado intermedio en el que se encontraría como “gel”. La aleación 60/40 no pasa de líquido a sólido directamente, si no que tiene un estado intermedio de “gel”.

Una mala soldadura ocurre cuando el estaño se encuentra entre su estado “gel” (entre líquido y sólido) y se mueve el componente, por lo que en teoría si usamos estaño 63/37 será más difícil hacer malas soldaduras. Pero en la prática aunque usemos estaño 60/40 si este es de buena calidad también es muy difícil hacer una mala soldadura.

A mi personalmente no me gusta la aleación 63/37 y me gusta más como quedan las soldaduras con la aleación 60/40, por lo que voy a recomendar el 60/40 y solo voy a recomendar la marca Multicore. Tener un estaño de calidad es muy importante a la hora de obtener buenos resultados en las soldaduras.

Para componentes SMD un buen grosor de estaño es 0.5 mm, y es muy importante que el estaño lleve un núcleo de flux “no clean” (que paso a explicar a continuación).

Lista de la compra:

- Estaño de 0.5 mm con núcleo de flux: enlace (Multicore 60EN 502 5C Tin-Lead 0.56 mm 250 gr Alloy wire (Sn60/Pb40) )

FLUX.

El flux es un líquido o pasta que aplicamos antes de la soldadura y tiene dos funciones principales cuando se calienta/activa: elimina el óxido que pueda haber sobre la superficie del pad o componente que vayamos a soldar. Y reducir la tensión superficiel de las superficies, esto significa que el estaño se va a expandir con más facilidad sobre las superficies.

Si hay óxido en la superficie del PCB, el estaño no se mezclará con el cobre, y simplemente la soldadura no hará buen contacto con el PCB. Es más si una soldadura sobre una superficie de óxido la empujamos, esta se desprenderá del PAD.

Cuando el flux se caliente y se activa suele dejar residuos en el PCB, por lo que a la hora de comprar un flux es importante que este sea “No Clean”, esto significa que una vez que lo hemos usado no es necesario limpiar sus residuos del PCB (aunque viene bien hacerlo para que no se acumule suciedad). Si el flux no es “No Clean” y dejamos sus residuos en el PCB sin limpiar, con el tiempo los residuos pueden dañar el PCB.

El flux en pasta lo utilizaremos para soldar circuitos integrados por el método de soldadura por arrastre (que se muestra más adelante), mientras que el flux líquido lo usaremos para soldar el resto de componentes.

Anteriormente se ha enlazado un estaño que ya lleva flux, pero aunque el estaño lleve flux es recomendable aplicarlo también externamente.

Lista de la compra:

Para el flux en gel he dejado un enlace de Farnell (de los que he usado ese es el que más me gusta), pero en las tiendas de los enlaces anteriores (Batterfly y Mouser) también se pueden encontrar, a la hora de elegir el flux (tanto en pasta como líquido) asegurarse que sea “No Clean”.

Pinzas.

Hay muchos diseños de pinzas distintas para manipular componetnes SMD, por lo que elegir unas pinzas va un poco por gustos. Hay gente que prefiere usar pinzas curvadas y otros rectas, más largas, más cortas, etc… Lo que si es seguro, es que necesitaremos unas pinzas de puntas muy finas para manipular los componentes SMD de pequeño tamaño.

Podemos encontrar pinzas antiestáticas (como las negras que se ven en la imagen anterior), en estás pinzas entre la parte plateada/metálica con la que se sujeta el componente y el recubrimiento negro donde toca nuestra mano, hay un aislamiento/resistencia de varios Megaohmios para que en el caso de que tengamos electricidad estática no la descarguemos de forma repentina sobre el componente.

Como en el puesto de trabajo donde manipulemos o soldemos placas y componentes electrónicos, vamos a tener un tapete antiestático y una pulsera antiestática conectados a tierra, nos da un poco igual que las pinzas sean antiestáticas o 100% conductoras. Ya que vamos a estar conectados nosotros directamente a tierra a través de la resistencia de 1 Megaohmio de la pusera, y por tanto que la pinza sea antiestática no tiene ninguna utilidad.

Después de probar varias pinzas por lo general uso las 3 que se ven en la imagen anterior, dos pinzas de punta fina y una con una pequeña punta en forma de rectángulo, punta que viene muy bien para manipular componentes SMD de dos terminales como resistencias, condensadores, diodos, etc..

No voy a recomendar unas pinzas en concreto, ya que va por gustos, dejo un enlace a las pinzas de batterfly por minimizar el número de tiendas distintas en este post (Wiha es buena marca):

Lista de la compra:

- Pinzas: enlace.

Malla de desoldar.

La malla de desoldar se usa para quitar el estaño de los pads del PCB o de los pines de los componentes. Es una tira de cobre que ponemos sobre el estaño que queremos remover, y la calentamos con el soldador para que el estaño se vaya del pad o componente a la malla de desoldar. Una vez que la malla se cubre con estaño, cortamos el trozo de malla estañado y lo tiramos.

Si la malla de desoldar lleva ya flux (“no clean”) mejor, pero lo habitual es mojarla nosotros con flux antes de utilizarla. A la hora de comprarla las hay de distintos grosores, viene bien tener una finita para quitar estaño de zonas pequeñas, y otra más ancha para quitar cantidades grandes de estaño de pads más grandes.

Lista de la compra:

Elementos de limpieza.

Aunque estemos usando flux que no necesita limpiarse, siempre viene bien hacerlo, ya que si lo dejamos es fácil que se acumule suciedad y humedad en sus residuos, y además estéticamente queda muy feo (sobre todo cuando tenemos un PCB de color blanco).

Aunque estemos usando flux que no necesita limpiarse, siempre viene bien hacerlo, ya que si lo dejamos es fácil que se acumule suciedad y humedad en sus residuos, y además estéticamente queda muy feo (sobre todo cuando tenemos un PCB de color blanco).

Cuando monto un PCB suelo usar una limpiadora de ultrasonidos para limpiar toda la placa, con la función sweep para minimizar la posibilidad de dañar los componentes debido a la frecuencia de la limpiadora. Aquí veo más práctico y económico enlazar lo necesario para hacerlo de forma manual (y además a diferencia de la limpiadora nos evitamos tener que secar posteriormente la placa).

Para limpiar el flux se puede usar alcohol isopropílico, un dispensador del líquido, un pincel (antiestático mejor), y las toallitas que se ven en la imagen superior.

El alcohol isopropílico es altamente inflamable, así que para quien fume, no es buena idea hacerlo al lado de un bote de isopropílico.

Lista de la compra:

- Alcohol isopropílico: enlace es altamente inflamable.

- Dispensador: enlace uso este modelo que diría es el mismo que el enlace de mouser.

- Toallitas: enlace.

- Pincel: enlace.

Microscopio.

La herramienta más cara que tenemos que comprar para soldar SMD suele ser el microscopio, si los componentes que usamos son pequeños (integrados con paso de pines de 0.65mm, 0.5 mm o componentes muy pequeños) viene bien tenerlo. Si vamos a soldar con poca frecuencia con una buena lupa (con luz mejor) para revisar las soldaduras nos puede bastar, aunque nos costará más tiempo.

En este blog hay una entrada donde se comentan las distintas opciones de microscopios de bajo coste para soldadura SMD: enlace.

Soportes.

Soporte para sujetar las placas.

Por último una herramienta útil para la soldadura son soportes para sujetar las placas en la mesa mientras soldamos, no todo el mundo los usa, a mucha gente le gusta más apoyar la placa sobre la mesa. Puesto que no voy a usar ningun soporte para soldar la placa y componentes de las imágenes del inicio del post, no paso a detallarlos, pero dado que mi pulso es más malo que bueno, si suelo usar distintos soportes para soldar placas pequeñas y que no se muevan en la mesa.

Los anteriores enlaces serían las herramientas y consumibles necesarios recomendados para soldar componentes SMD, todos ellos son herramientas de calidad. Hay marcas y consumibles chinos más baratos, pero desde mi experiencia yo no recomiendo irse a nada más barato que lo enlazado. Teniendo la estación Hakko por 100 euros no compraría una marca china por 30 ó 40.

¿Cómo soldar componentes SMD?

Pasamos a la parte práctica del post donde se muestra como soldar componentes SMD con patitas. Hay otros componentes en los que los pines/terminales del componente no son accesibles desde el exterior ya que quedan por debajo del encapsulado del componente, y para soldarlos usamos un horno de soldadura o una estación de aire caliente (esto lo dejo para otro post).

Por lo general lo adecuado es que el tamaño de la punta del soldador sea igual o un poco más grande que el tamaño del terminal/pin del componente que vamos a soldar. Si la punta es muy pequeña nos puede costar transferir el calor del soldador al componente/PCB, mientras que si la punta es muy grande el calor se puede transferir de manera muy rápida o en exceso al componente/PCB (pudiendo llegar a dañar el componente, e incluso si calentamos en exceso el pad del PCB podemos romperlo).

En el proceso de soldadura tenemos una realimentación visual con la que podemos observar como fluye el calor entre el soldador y el componente. Si ponemos el soldador en el pad del componente y al poner el estaño vemos que a este le cuesta fundirse, o se funde muy lento, significa que necesitamos aumentar la temperatura de la estación (o poner una punta más grande). Si por el contrario si al poner el soldador observamos que el estaño se funde muy rápido (algo observable con la práctica), o incluso que el componente con otros pads soldados al PCB se mueve, pues nos estamos pasando de calor.

Una temperatura de la estación sobre 275-300 ºC (estaño con plomo) y el tamaño de punta adecuada suele ser la temperatura recomendable para empezar a soldar, y si vemos que en algún pad al estaño le cuesta fundirse (muestro esto más adelante) pues vamos incrementando la temperatura del soldador (325-350 ºC por ejemplo).

Ya sea un componente de 2 terminales/pines ó de 100, el método para soldarlo es el mismo, primero sujetamos el componente con pinzas para soldar uno o varios pines que lo dejen fijo al PCB, y posteriormente soldamos el resto, siempre aplicando flux sobre las superficies a soldar.

En los siguiente vídeos se muestra la soldadura de distintos encapsulados de componentes SMD. Es la primera vez que uso la estación de Hakko para soldar SMD (suelo usar otra para SMD y la Hakko de más potencia para componentes más grandes) y me ha parecido bastate cómoda.

Aunque viendo los vídeos pueda parecer difícil y que se tarda, no lo es, ya que en los vídeos estaba soldando sin microscopio (mirando un monitor) y 20 ó 30 cm más retrasado de la posición normal a la que suelo soldar (lo que era bastante incómodo y no veía bien). He dejado los vídeos con lo primero que ha salido y mi pulso tampoco es bueno.

Una persona que se dedique a soldar SMD cualquier encapsulado lo suelda en cuestión de segundos.

Componentes de dos terminales.

Empezando con los más sencillos, para soldar componentes de dos terminales: aplicamos flux, estañamos un pad, soldamos uno de los pines del componente al pad, y posteriormente soldamos el otro. A mi siempre me gusta repasar el primer pin que se ha usado para sujetar.

Elegimos un tamaño de punta acorde con el tamaño del terminal del componente a soldar.

El tamaño de las resistencias mostradas es muy cómodo para soldarlas a mano, 0603 se suelda bien sin microscopio, 0402 también pero puede costar un poco más, y a partir de 0201 para abajo es mejor hacerlo con microscopio.

Componentes de más de dos terminales.

Exactamente igual que en el caso de componente de dos terminales, fijamos el primer pad y soldamos el resto.

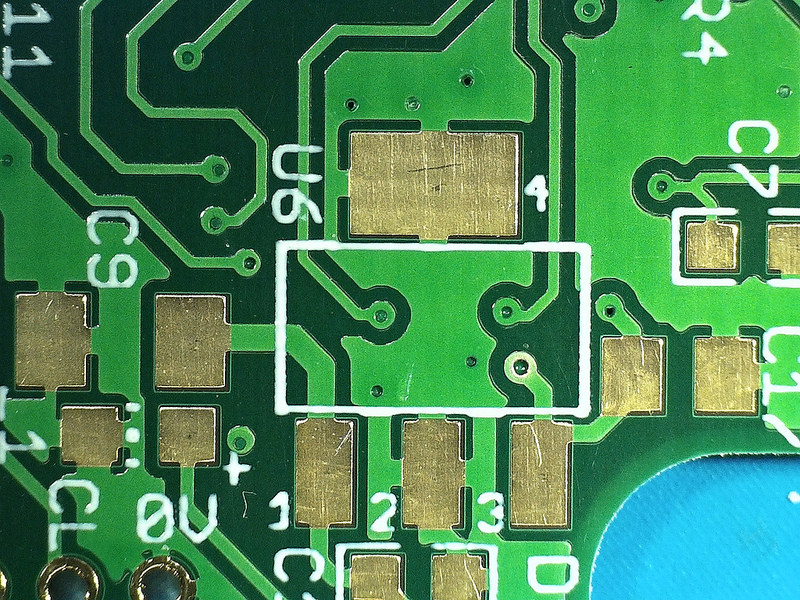

Componente con pines a planos de masa.

Plano de alimentación hace de disipador de U6.

Cuando en un PCB veamos el pad de un componente como el pad 2 y 4 de U6 de la imagen anterior, un pad con varias pistas que lo unen a un polígono de cobre (o si no han dejado pistas y el pad está rodeado de cobre, no se suele hacer), estamos ante un componente con uno o varios de sus pines conectados a un plano de cobre del PCB. Calentar ese PAD nos costará más, y si vemos que al estaño le cuesta fundirse tenemos que aumentar la temperatura de la estación de soldadura, en el siguiente vídeo podemos ver como ocurre esto.

El procedimiento para soldar estos encapsulados es el mismo que en los componentes anteriores, nada más que esta vez nos cuesta más soldar el terminal más grande del componenten conectado al plano de cobre del PCB. Podemos observar como al soldar este terminal al estaño le cuesta más fundirse, y debemos aumentar un poco la temperatura del soldador para poder realizar la soldadura y que el estaño se funda a la velocidad adecuada.

La velocidad con la que vemos que se funde el estaño es la realimentación del proceso de soldadura que estamos realizando, observandola y con un poco de práctica podemos deducir como se está transmitiendo el calor desde el soldador al componente y al PCB.

Soldadura de circuitos integrados.

En función del pitch o paso de pin (separación entre el centro de dos pines contiguos del circuito integrado) podemos soldar los pines uno a uno con una punta fina de soldador, o soldarlos todos de una vez mediante soldadura por arrastre.

La soldadura por arrastre es lo más cómodo y rápido para soldar cualquier paso de pines de los circuitos integrados, y es la opción más recomendable, dejando la soldadura pin a pin para el caso de que no se tenga una punta adecuada para realizar soldadura por arrastre.

Si no tuvieramos una punta específica para soldadura por arrastre, este tipo de soldadura también se puede realizar con cualquier punta normal (aunque costará más). Si usamos una punta no específica para arrastre, inclinando el PCB de tal forma que el estaño corra hacía la dirección de la fuerza de la gravedad facilitaremos el proceso. Pero por el precio que tiene la punta específica para soldadura por arrastre, pues mejor tenerla.

Si se nos cortocircuitan varios pines, podemos quitar el corto con malla de desoldadura, o aplicando flux y pasando la punta del soldador sin estaño en esta.

A continuación de muestra la soldadura de circuitos integrados con encapsulado SMD y varios pasos de pines.

Encapsulado SOIC-28. Paso: 1.27 mm.

Al igual que con los componentes de menos pines, lo primero que hacemos para soldar un circuito integrado es aplicar flux en las superficies a soldar, colocar el componente sobre el footprint y soldar un par de pines para fijar el integrado al PCB.

Si el paso del integrado nos lo permite (es lo suficiente grande), podemos ir soldando los pines de uno en uno como se muetra en el vídeo, si se nos juntan dos pines con estaño usamos malla de desoldar para remover el estaño. Pero siempre es más sencillo y rápido soldarlos todos de una vez (soldadura por arrastre) aplicando flux en pasta, y si se nos juntan dos o más pines: limpiamos la punta del soldador y la dejamos sin estaño, aplicamos flux en pasta y pasamos la punta llevandonos el estaño.

Para la soldadura por arrastre usamos una punta especial, una punta cóncava que tiene forma de cuchara, esta punta lo que hace es atrae el estaño hacia ella. Por lo que para soldar los pines aplicamos un poco de estaño en la parte cóncava de la punta y la pasamos por todos los pines. La velocidad adecuada a la que pasamos la punta no ha de ser ni muy rápida ni muy lenta (ya que podemos calentar en exceso el pad y componente), la velocidad de arrastre la vamos descubriendo según vamos haciendo soldaduras con la punta que tengamos.

El encapsulado SOIC tiene una distancia entre el centro de dos pines contiguos de 1.27 mm, por lo que se puede posicionar y soldar sin necesidad de microscopio.

Encapsulado TQFP-44. Paso: 0.8 mm.

Este encapsulado tiene un paso de pines de 0.8 mm, por lo que más o menos es el mismo caso que el integrado anterior (podemos soldar pin a pin o todos de una vez). Si no vemos mal de cerca se suelda y posiciona bien sin microscopio.

Encapsulado SSOP-28. Paso: 0.65 mm.

Con paso de pines de 0.65 mm e inferiores yo iría directamente a soldadura por arrastre, para ello soldamos dos pines del PCB del lado opuesto al lado que vamos a empezar a soldar, y realizamos la soldadura de igual forma que en los casos anteriores.

Un microscopio facilita mucho la soldadura de estos encapsulados.

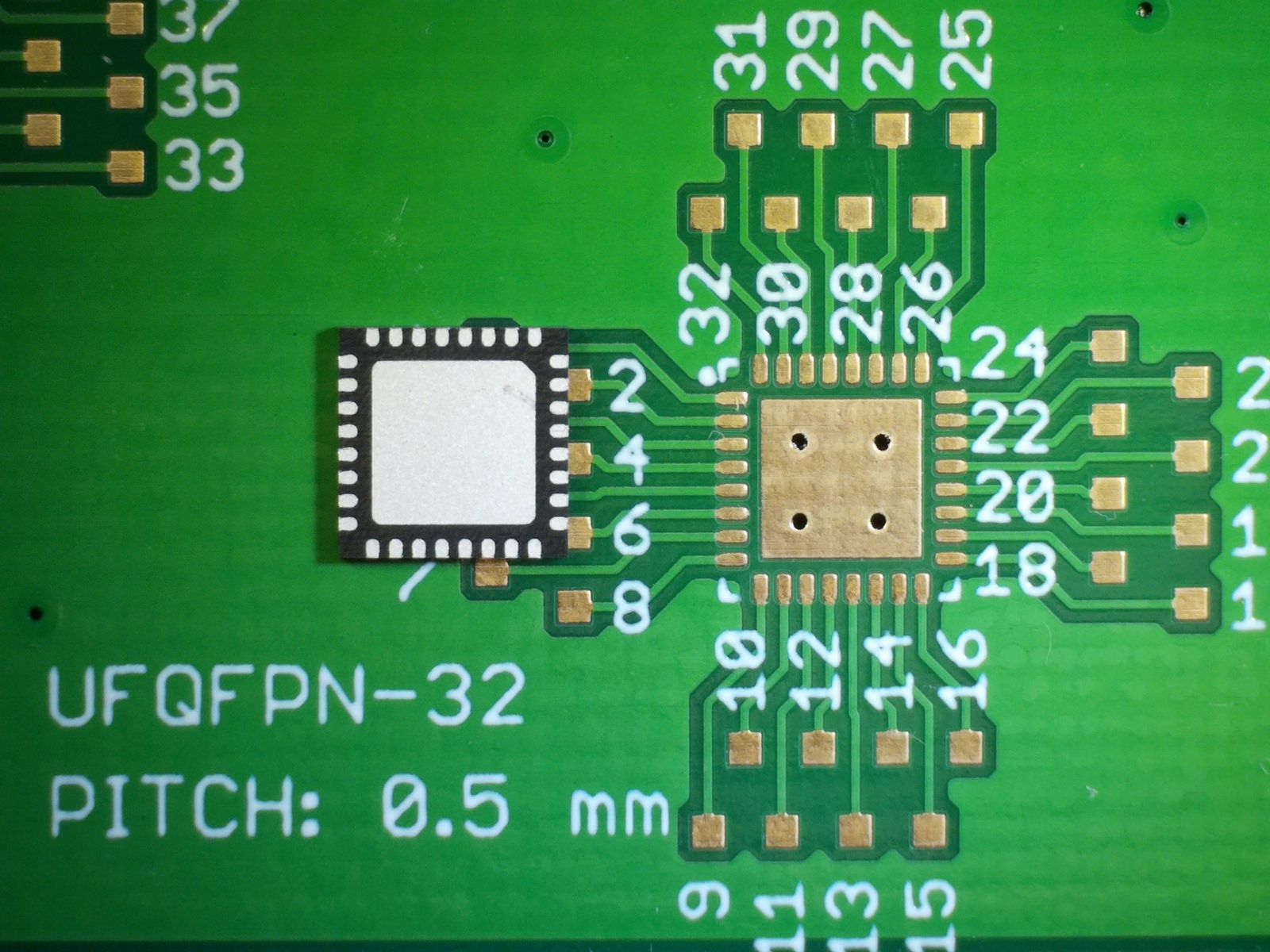

Encapsulado LQFP-64. Paso: 0.5 mm.

Al igual que en el caso anterior aquí vamos directos a la soldadura por arrastre, fijamos un par de esquinas en lados distintos del que vamos a empezar a soldar y realizamos la soldadura por arrastre.

Si no contamos con un microscopio posicionar el componente y revisar las soldaduras será bastante más difícil.

Resumen.

En esta entrada del blog se han mostrado y enlazado las herramientas necesarias para soldar componentes SMD, lo que puede evitar a personas que empiezan comprar herramientas más baratas que no dan buen resultado (todos al empezar hemos pasado por esto).

En los vídeos esas mismas herramientas se han usado para mostrar como soldar los distintos componentes que había en el PCB (a excepción de uno que no es adecuado para soldador).

Cuando veamos cualquier componente electrónico con patas o pines, lo podemos soldar con soldador según lo mostrado. Luego nos podemos encontrar con encapsulados SMD que no tienen patas, como el que falta por soldar en la imagen anterior y podemos observar en la siguiente imagen.

Para soldar este tipo de integrados que no tienen patas lo recomendable no es usar un soldador, si no un horno de soldadura o una estación de aire caliente + un preheater si lo vamos a hacer de forma manual. Este tipo de soldadura con aire caliente la dejo quizás para una entrada más adelante (me gustaría escribir antes sobre otros temas).

Espero que si hoy en día aún queda alguien que tema a los componentes SMD, este post haya servido para empezar a perderles el miedo.

Todo esto lo escribo desde mi experiencia montando prototipos, ya que esto de la soldadura con soldador es un mundo en sí, con sus distintas certificaciones, etc..

El método que uso para soldar no sé si es el más adecuado, pero he soldado muchos PCBs y nunca he tenido problemas con ninguna soldadura, por lo que entiendo que los resultados son lo suficientemente buenos como para compartirlos y pueden servir de ejemplo para alguien que empieza con estas cosas.

Pingback: ESP32 CAM tu primer cámara web Open Source