Tindie es un sitio online para que los aficionados a la electrónica puedan vender sus creaciones a otros aficionados. Si queremos vender a través de ellos en su página web (aprovechando su tráfico de usuarios) los pcbs que diseñamos creamos en su página una tienda con los productos que queremos vender, y ellos se encargan de realizar la venta del producto y abonarnos el importe de la venta (menos una pequeña comisión) una vez que mandemos el producto a la dirección de su comprador.

Resultandome atractiva la idea de un marketplace orientado a los aficionados a la electrónica me animé a diseñar y fabricar unos pcbs, para ver cómo de viable es lo de fabricar hardware en pequeñas cantidades por uno mismo para Tindie, sin tener que recurrir a los servicios de un montador de PCBs.

Para la prueba realicé un diseño rápido de 4 placas muy sencillas y aptas para ser montadas con un horno de soldadura según el método que paso a describir.

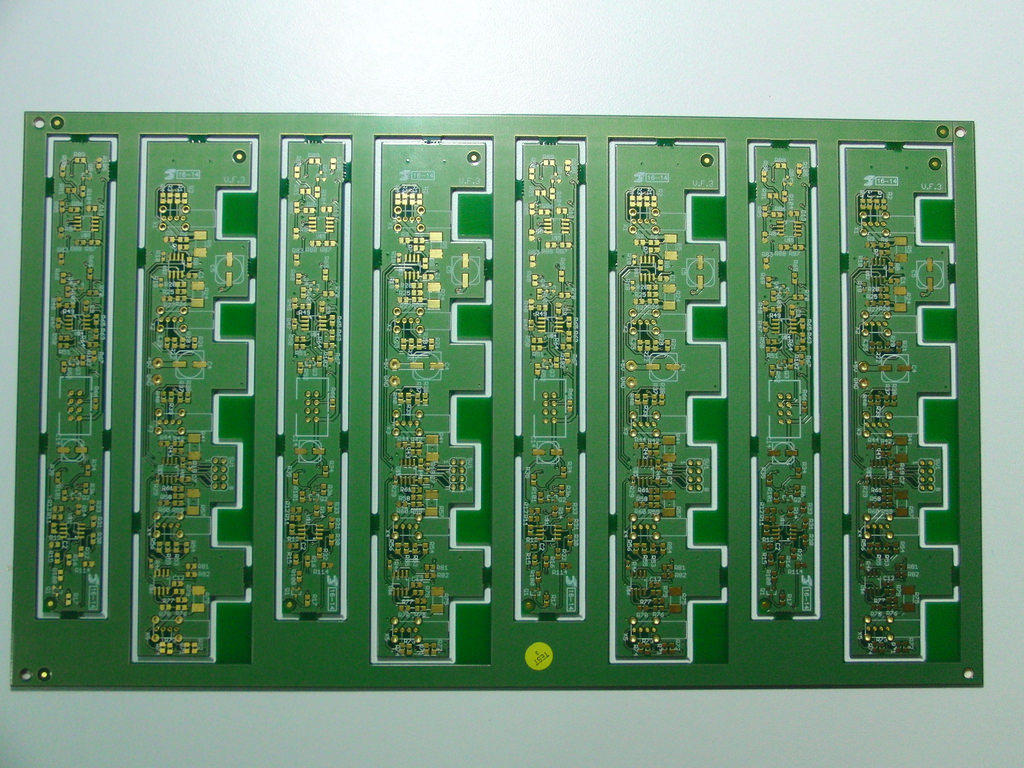

El PCB.

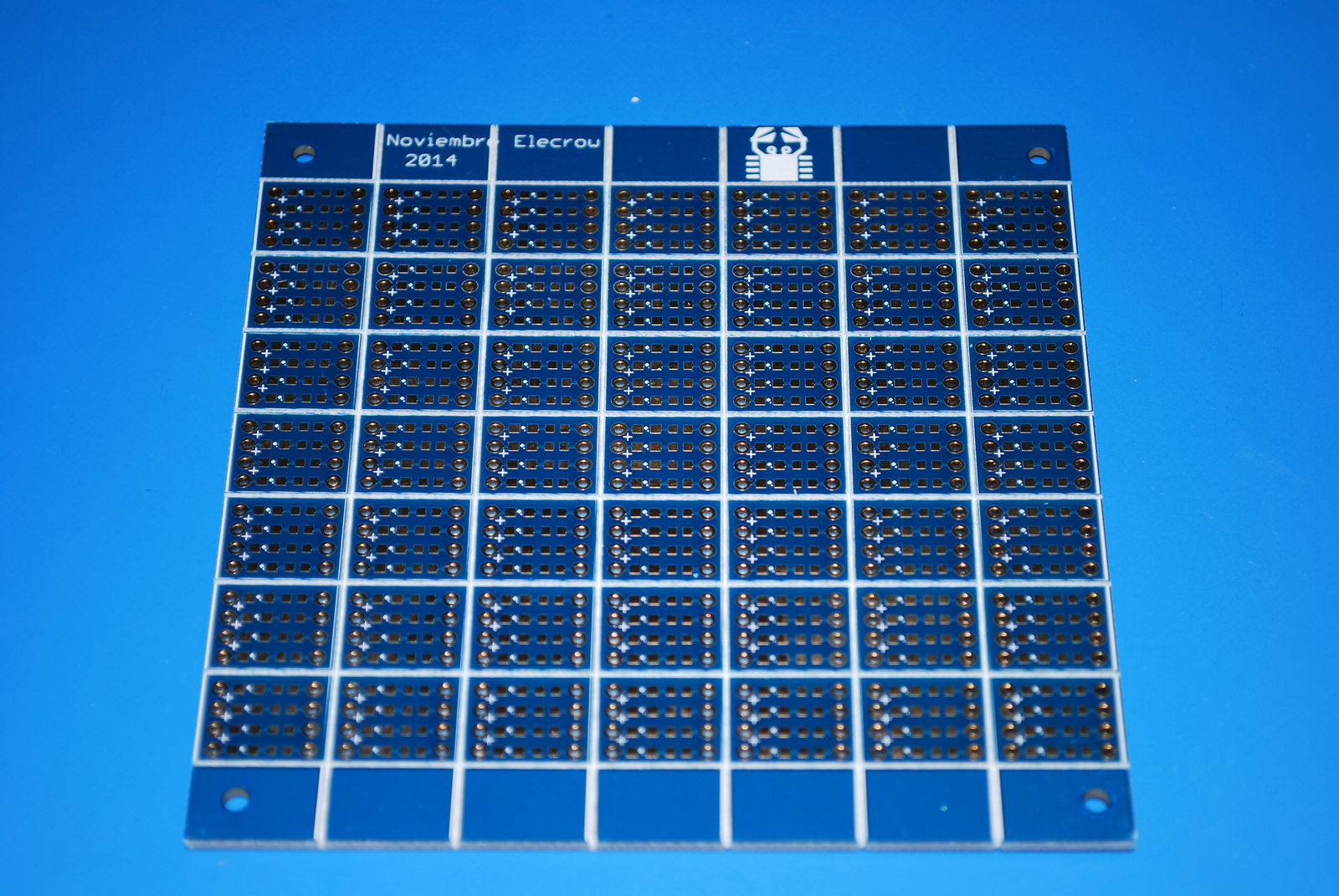

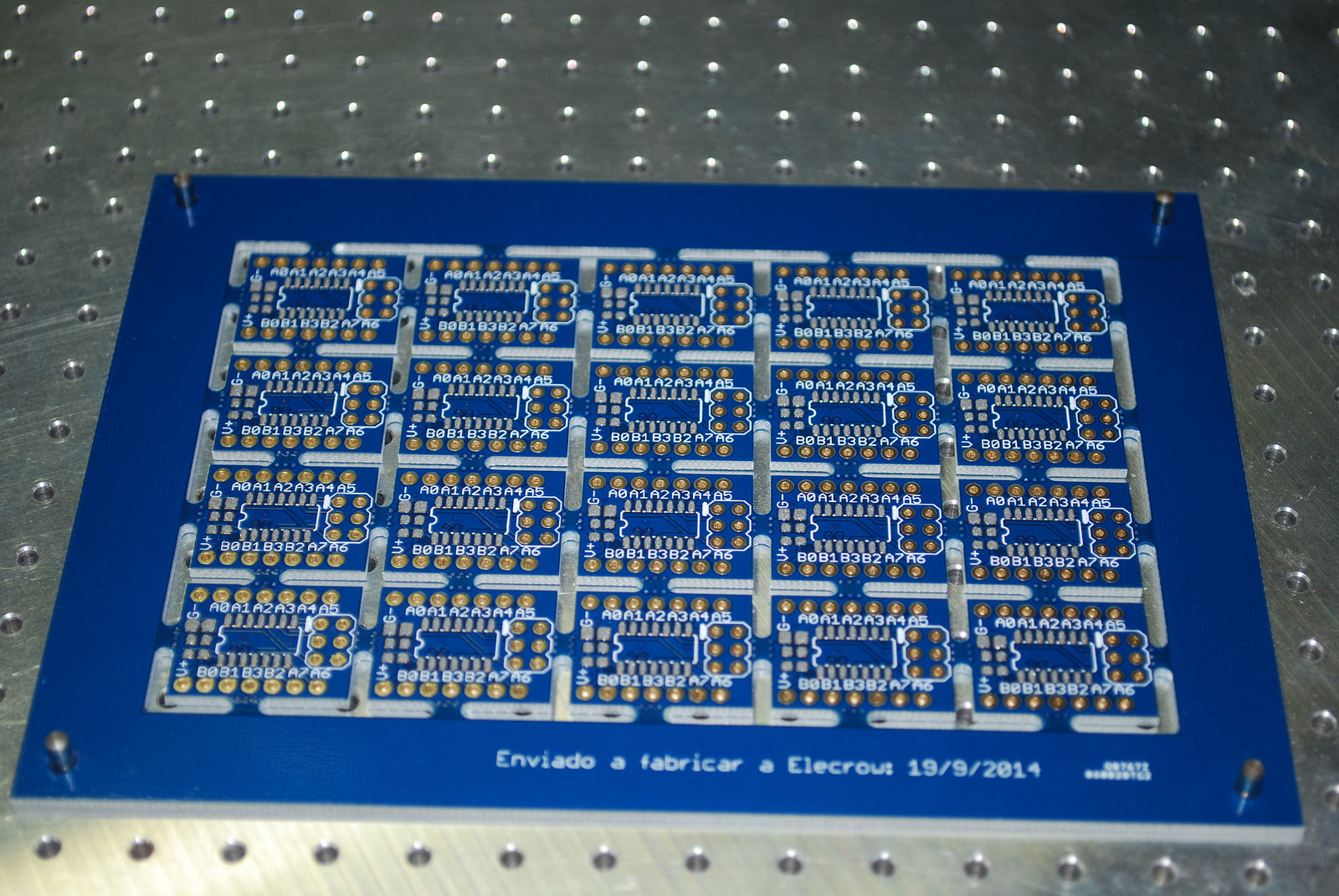

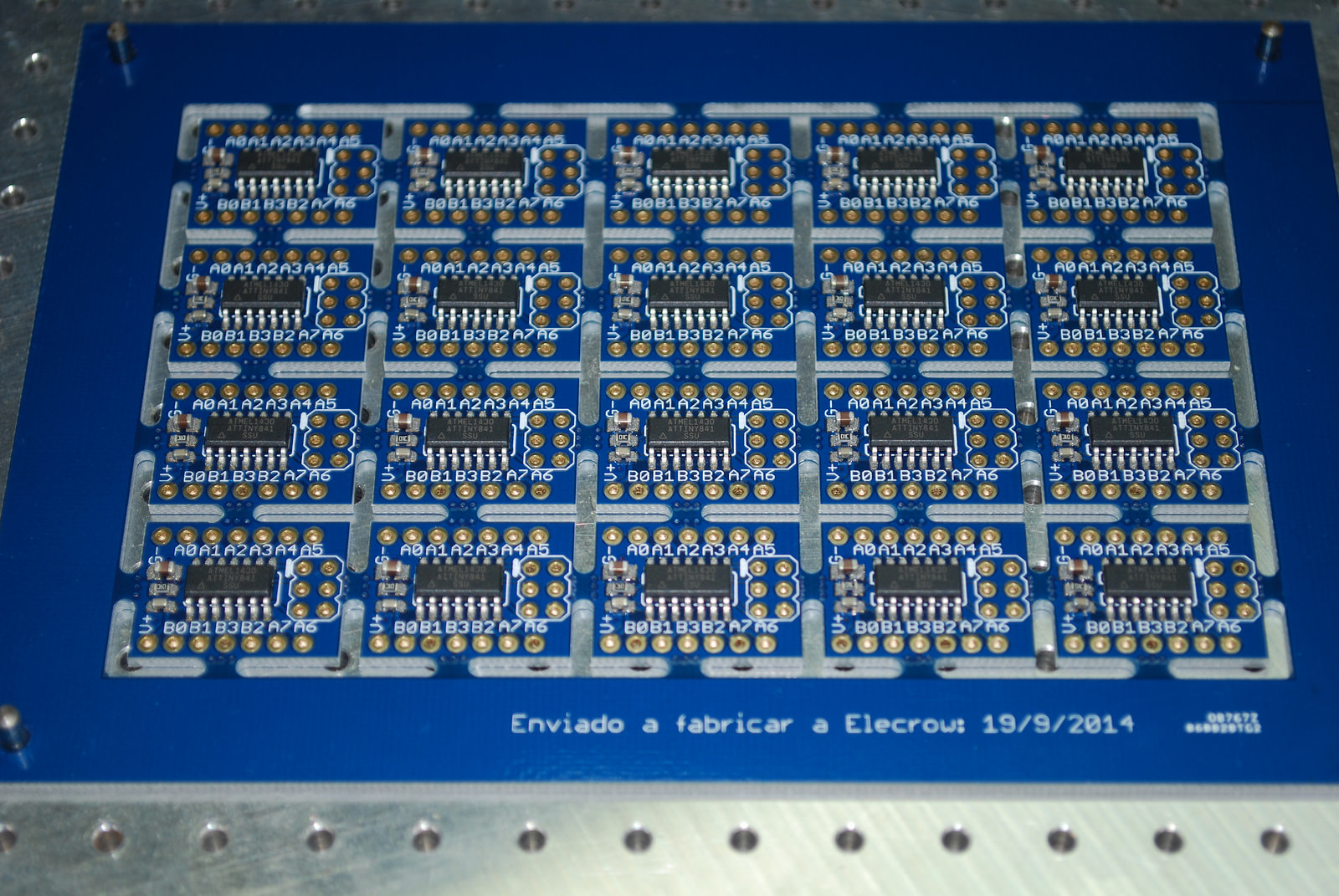

Para montar hardware de una forma eficiente lo primero es fijarse en el PCB, no vamos a montar los PCBs de uno en uno, si no que vamos a montar un panel de PCBs de tal forma que podamos montar varias placas de nuestro diseño a la vez.

Panel de PCBs

Hoy en día ya casi nadie fabrica PCBs el mismo, por un bajo coste podemos mandar a fabricar un PCB a un fabricante por lo general en China y recibirlo en menos de una semana. A la hora de elegir el servicio de PCBs que vamos a usar hay que fijarse que nos den la opción de panelar el diseño y de hacer el stencil a buen precio.

El fabricante de PCBs (intermediario) en China que llevo usando ya desde hace unos años y con muy buenos resultados es Elecrow, tiene buenos precios en los PCBs de 2-4 layers y nos permite la opción de obtener un panel de PCBs y sus stencils de ambas caras por un precio razonable, y por DHL los PCBs suelen tardar 6 ó 7 días.

A la hora de hacer un panel de PCBs podemos seguir las siguientes indicaciones:

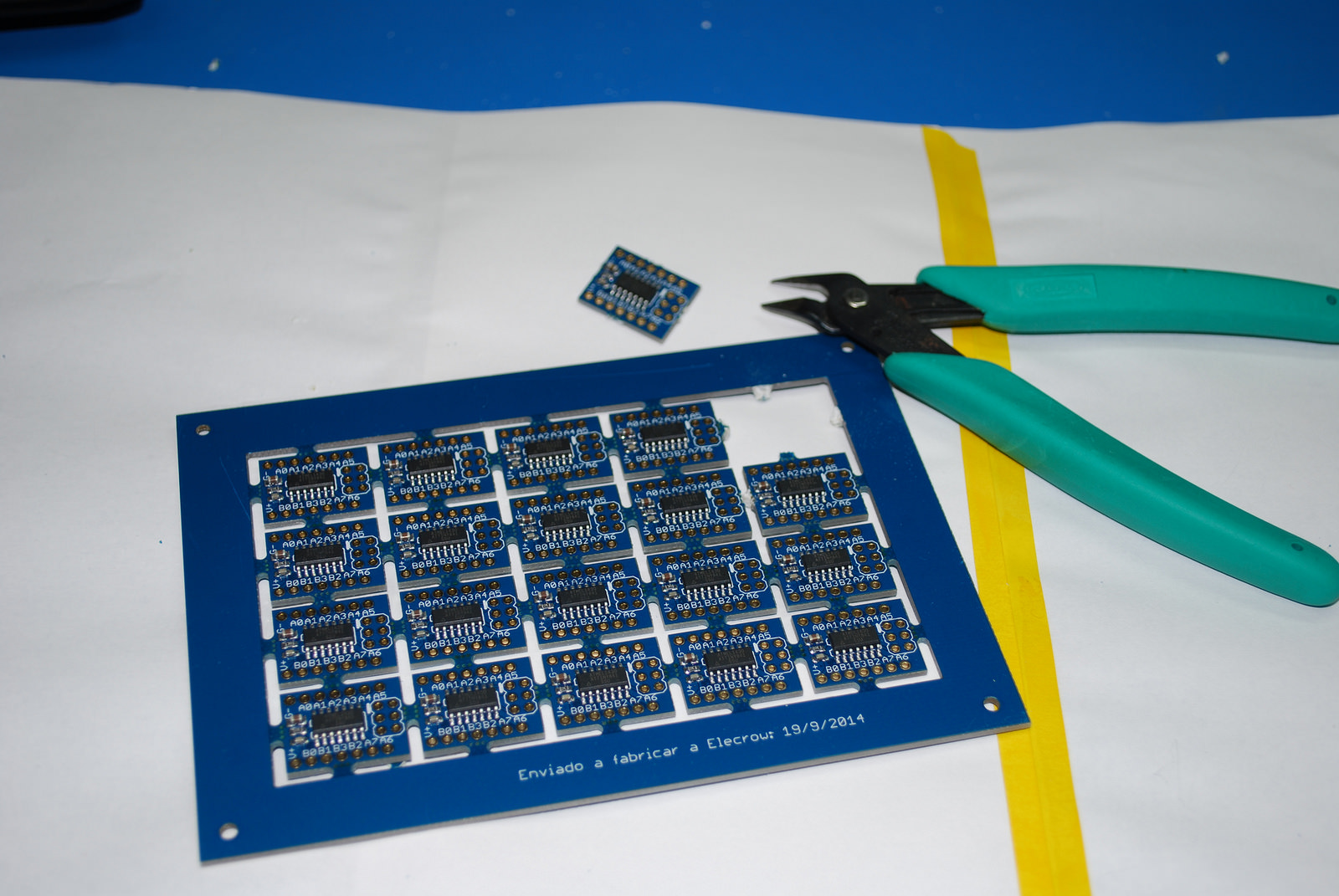

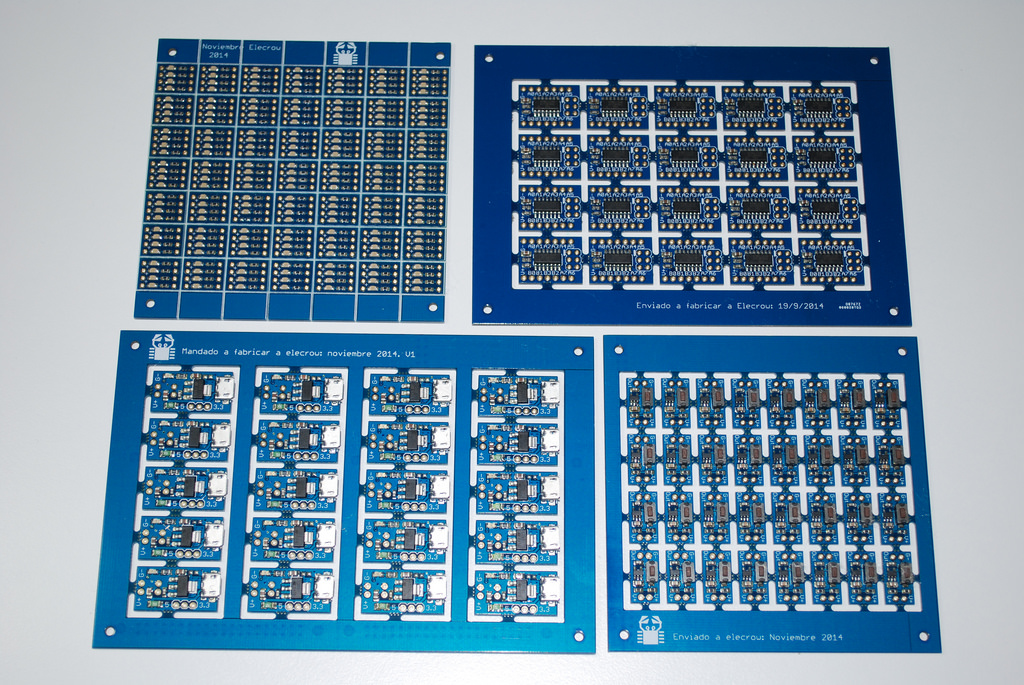

Para hacer las divisiones de los PCBs dentro del panel podemos usar pequeños puentes entre las placas o una línea de corte en V, como nos indicaban en el enlace anterior y podemos ver en las siguientes imagenes.

A la hora de decidirnos por una u otra, es preferible elegir la opción de corte en V siempre que la geometría del PCB lo permita, ya que ocupa menos espacio y es mucho más fácil de despanelar. El panel de la imagen superior (uniones con puentes) se puede tardar unos minutos en despanelar, mientras que despanelar el panel de la imagen inferior es cuestión de segundos y se rompe con la mano.

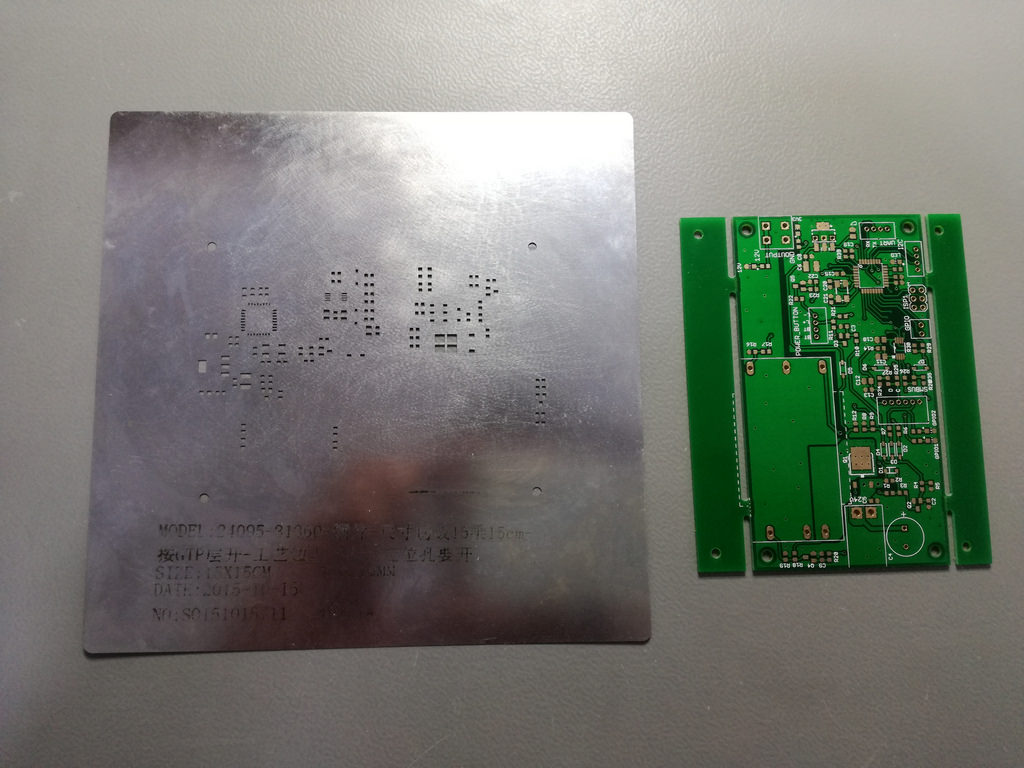

El stencil es una plantilla de aluminio que utilizaremos para aplicar la pasta de soldadura en los pads del PCB, en este caso vamos a necesitar un stencil sin marco (menor coste de envío) para aplicar la pasta de soldadura.

Soldadura SMD con horno.

Para soldar los componentes SMD a los pcbs de una forma rápida vamos a usar un horno de soldadura, para ello necesitaremos las siguientes herramientas:

- Horno de soldadura.

Es la herramienta principal para soldar SMD de forma eficaz, por lo general suelen ser caros de adquirir, aunque hay algunas versiones de hornos de soldadura chinos por unos pocos cientos de euros pero no todas las opiniones sobre ellos que se leen en internet son buenas. - Bloque de aluminio con taladros.

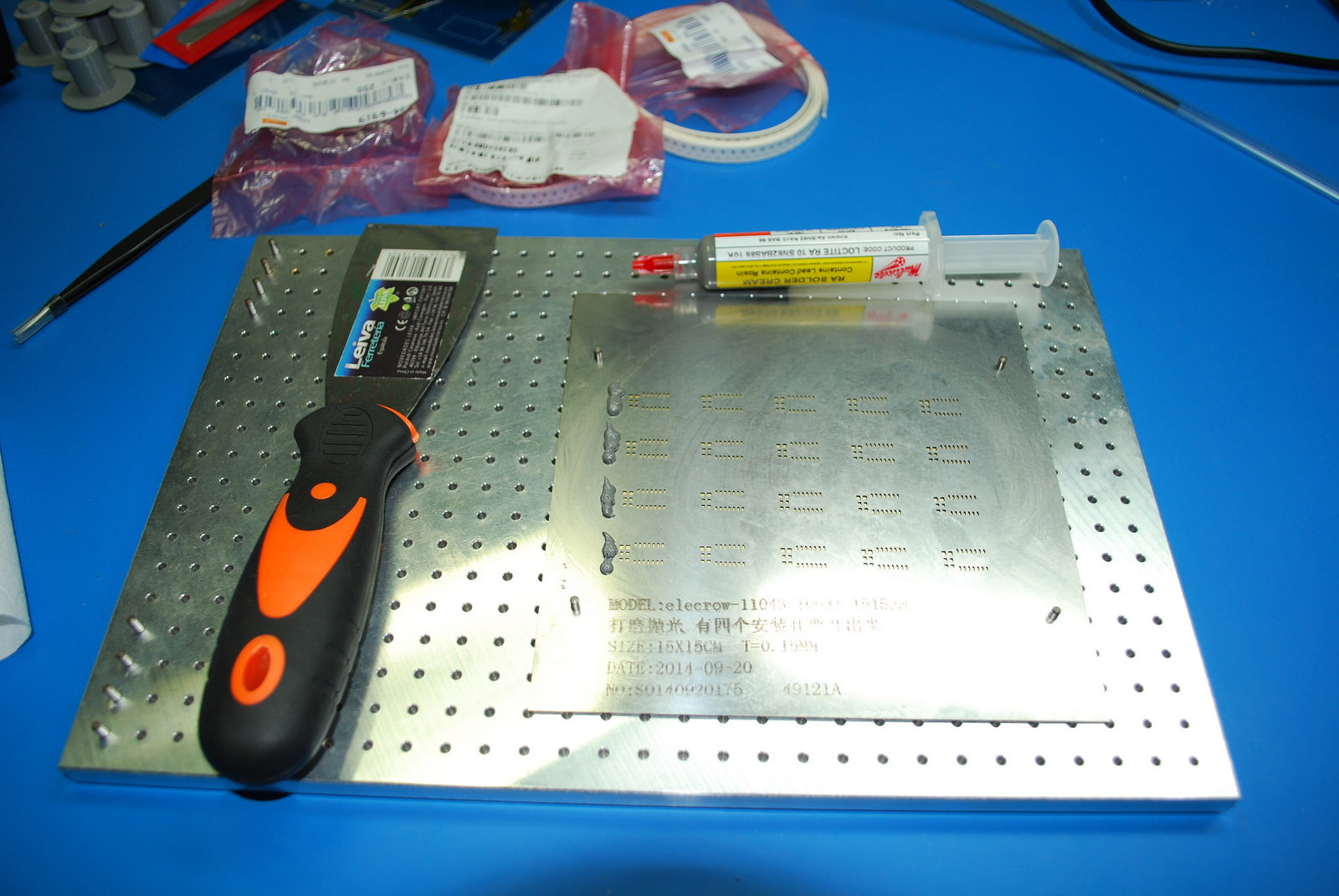

Junto al horno es la herramienta clave para el proceso que voy a detallar, nos pemite aplicar la pasta de soldadura en el panel de PCBs con una espátula, alineando el PCB y el setncil con unos taladros que dejaremos en estos. Este bloque lo podemos comprar en tindie. Hay otras opciones para aplicar la pasta de soldadura en el panel, como stencil printers, pero son mucho más caras. - PCB, stencil del PCB, pasta de soldadura, pinzas de punta fina, toallitas de isopropilico y espátula.

La pasta de soldadura es estaño en pasta, suele ser bastante cara, se ha de guardar en una nevera (una distinta de la que usamos para la comida ya que es tóxica) y tiene fecha de caducidad de 6 meses por lo general. Por lo que lo adecuado es tener solo la que se vaya a usar en el momento, una pasta que da buen resultado la podemos comprar en este enlace. Para limpiar el stencil después de aplicar la pasta de soldadura y que ésta no se quede en sus aperturas secandose, vienen bien las toallitas impregnadas en alcohol isopropilico. Por último necesitaremos una espátula para aplicar la pasta de soldadura sobre el stencil y unas pinzas de punta fina para colocar los componentes sobre el pcb una vez aplicada la pasta de soldadura.

El proceso para montar un PCB con el método del bloque de aluminio es el siguiente:

1- Pasta de soldadura.

Partimos de un PCB y un stencil en el que a la hora de mandarlos a fabricar hemos dejado unos taladros del mismo diámetro que los taladros que encontramos en el bloque de aluminio, y con una separación entre ellos múltiplo del paso de taladro del bloque de aluminio, de tal forma que podamos fijar el PCB y el stencil sobre el bloque.

Posicionamos el stencil sobre el PCB y ponemos pasta de soldadura como se ve en la imagen.

No es conveniente aplicar mucha pasta de soldadura ya que la que sobre la tiraremos, ni muy poca, ya que lo ideal es extenderla toda de una pasada de espátula, de esta forma quedará mejor sobre los pads del PCB y no se unirán unos con otros. La pasta de soldadura hay que sacarla de la nevera entre 6 u 8 horas antes de usarla y una vez que terminamos de usarla volverla a guardar.

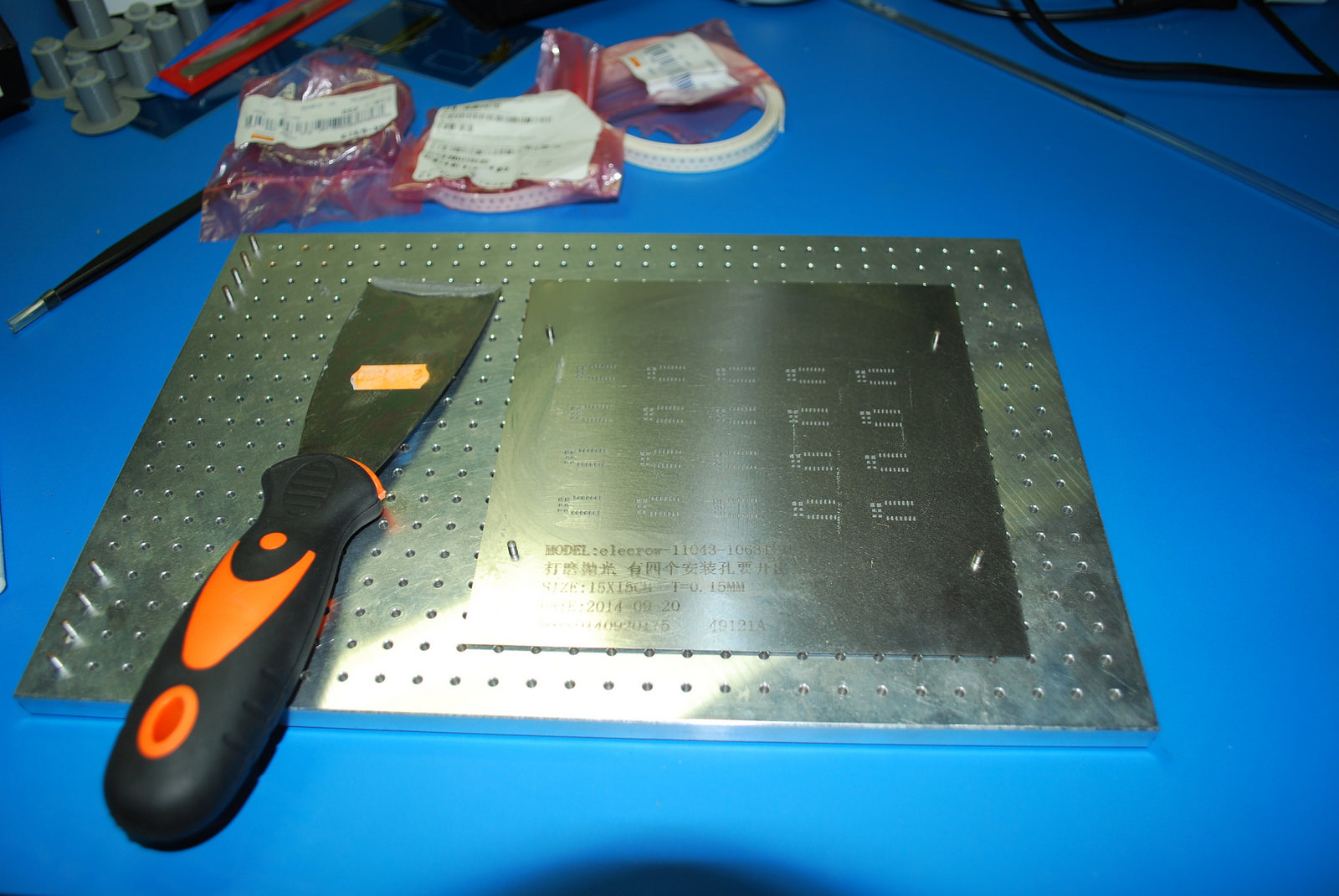

Con una espátula extendemos la pasta de soldadura.

Y levantamos el stencil hacia arriba con cuidado, quedando la pasta de soldadura aplicada sobre cada pad del PCB.

2- Limpieza del stencil.

Limpiamos el stencil con alcohol isopropilico para poder usarlos más veces.

Si vemos que en las aberturas del stencil hay pasta de soldadura seca la limpiamos con un cepillo o con unas pinzas de punta fina, es importante que las aberturas del stencil no estén bloquedas con pasta de soldadura seca, ya que si lo están, la pasta que aplicamos no pasará y no se quedará sobre el pad del PCB.

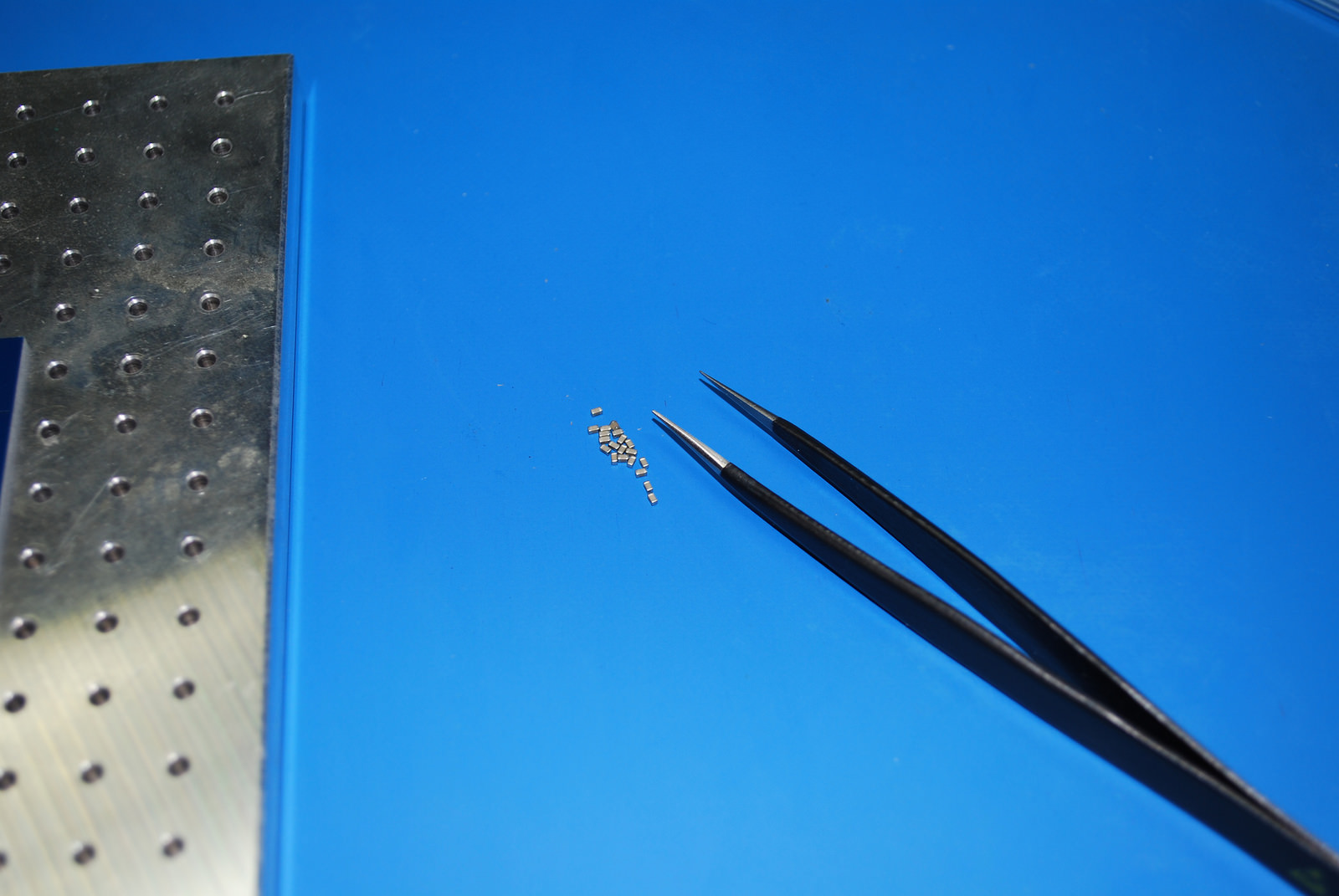

3- Colocamos los componentes.

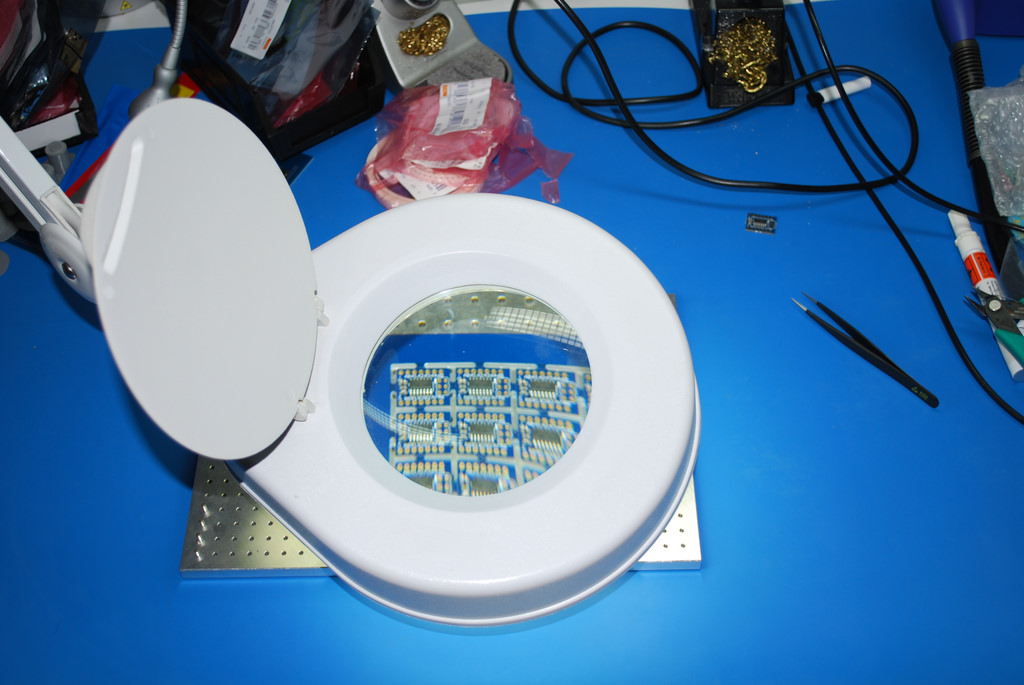

Con unas pinzas de punta fina colocamos los componentes sobre el PCB, con componentes más grandes que no se puedan coger con pinzas se puede usar una herramienta de succión.

Este es el paso que más tiempo lleva pero no hay otra forma de hacerlo que no sea a mano, la máquina (pick and place) para colocar los componentes de forma automática suele costar muchos miles de euros.

Antes de pasar al horno de soldadura comprobamos que todos los componentes están en su sitio.

4- Soldadura.

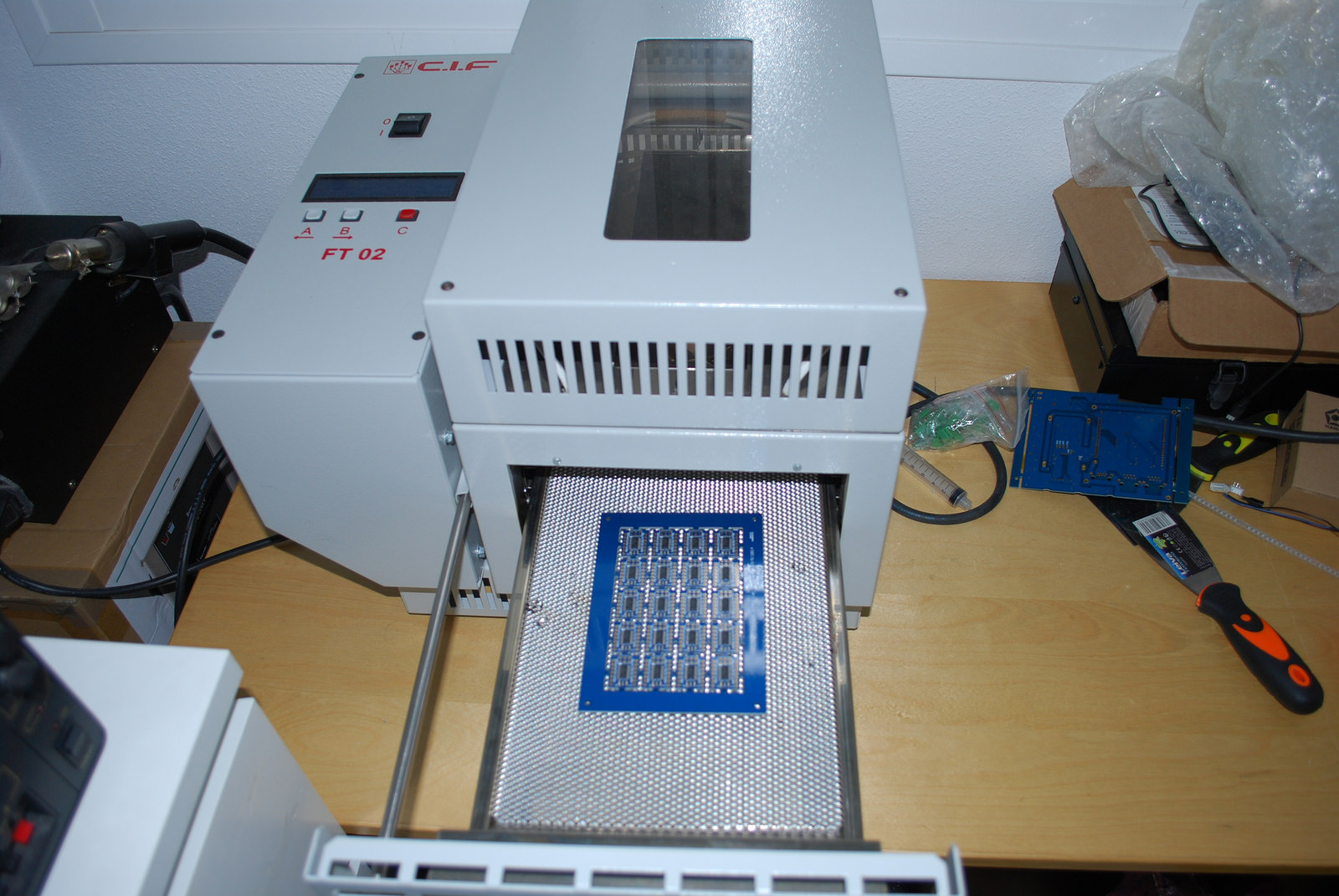

Una vez que hemos colocado los componentes revisamos que todo esté en su sitio y metemos el panel en el horno de soldadura.

Panel en el horno de soldadura.

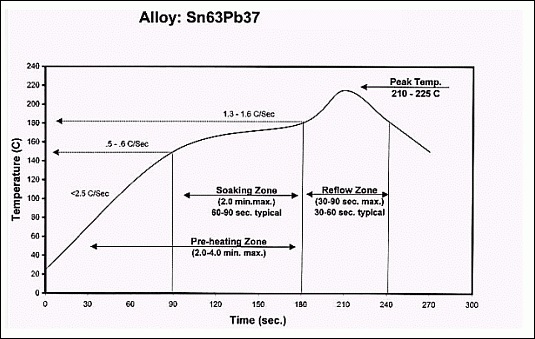

Para soldar los componentes el horno de soldadura sigue un perfil de temperaturas, en función del tipo de pasta de soldadura que usemos programaremos uno u otro.

Perfil de temperaturas para el horno de soldadura.

Si usamos pasta de soldadura sin plomo, que es la que se debe usar en la industria, el perfil de temperatuas debe de ser un poco más elevado.

Le damos al botón del horno y éste en unos minutos realizará todas las soldaduras de los componentes en el panel, mucho más rápido que ir soldando uno a uno con estación de aire o lápiz soldador.

Horno soldando los componentes.

Obteniendo un panel con todos los componentes soldados.

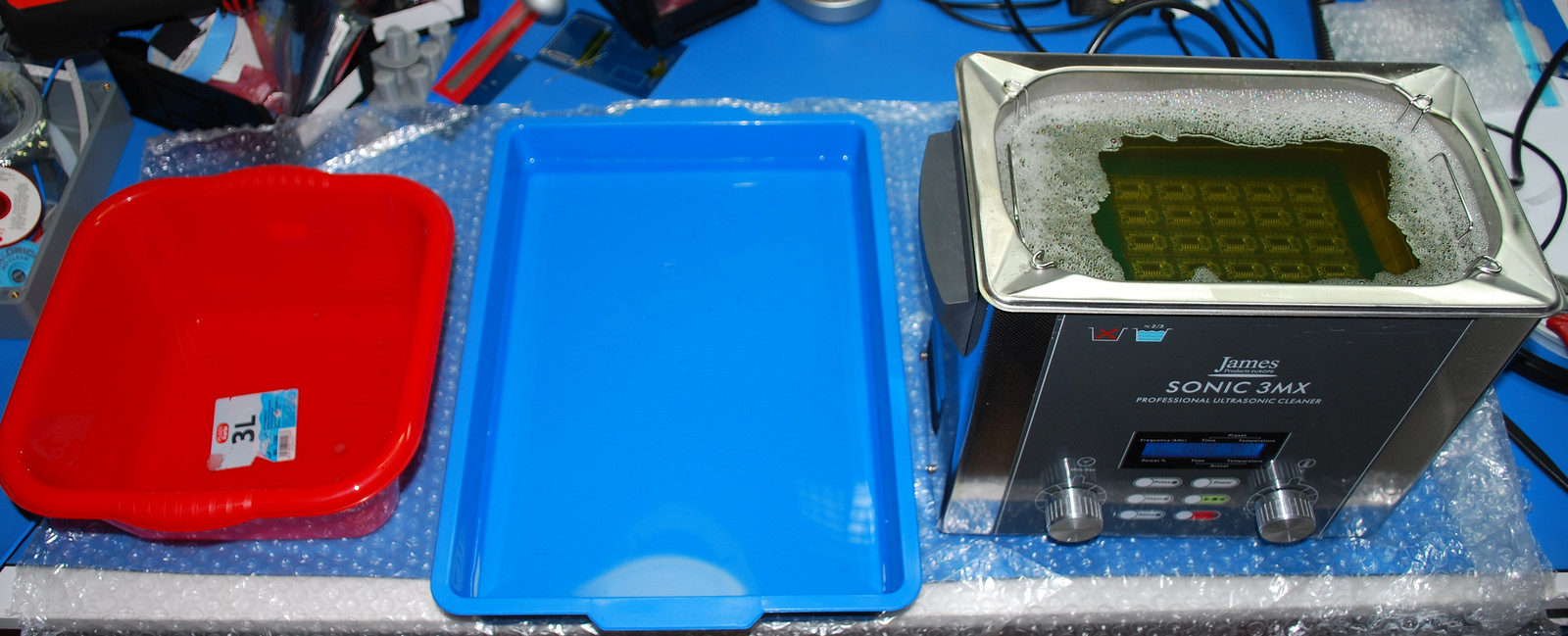

5- Limpiza del panel (opcional).

Este último paso es opcional, la pasta de soldadura lleva flux y el flux deja residuos en el PCB cuando soldamos. En función del tipo de flux que usemos lo podemos dejar en el PCB o debemos limpiarlo (ya que si no lo hacemos con el tiempo puede dañar el PCB).

Para limpiar el flux de un PCB lo más rápido es usar un limpiadora de ultrasonidos, es importante que la limpiadora tenga la función de sweep, ya que así será más difícil que los componentes electrónicos se dañen.

Como líquido de limpieza se puede usar alcohol isopropilico (a mi no me gusta ya que es altamente inflamable) y prefiero usar una solución de limpieza que no sea inflamable.

El panel se limpia en la limpiadora durante unos minutos, se enjuaga en agua (bandeja azul) y posteriormente se enjuaga en agua desionizada (bandeja roja). Por último secamos el panel con por ejemplo un secador de pelo.

6- Despanelado.

Una vez que tenemos el panel con los componentes soldados pasamos a despanelarlo, si tenemos que soldar componentes through hole puede ser más fácil y rápido soldarlos en el panel antes de despanelarlo.

Por último separamos cada PCB del panel con unos alicates de corte si hemos hecho el panel con puentes, o con la mano si hemos usado corte en V.

7- Comprobación.

Por último y antes de dar por bueno un pcb podemos comprobar que todo se haya soldado bien y funcione correctamente. Para ello probablemente haya que soldar los conectores through hole, tarea que es sencilla de hacer y que puede hacer cualquiera con un soldador pero que lleva tiempo ya que hay que realizar las soldaduras a mano, por ello muchos vendedores en Tindie mandan las placas con los componentes SMD soldados pero con los conectores de agujero pasante sin soldar.

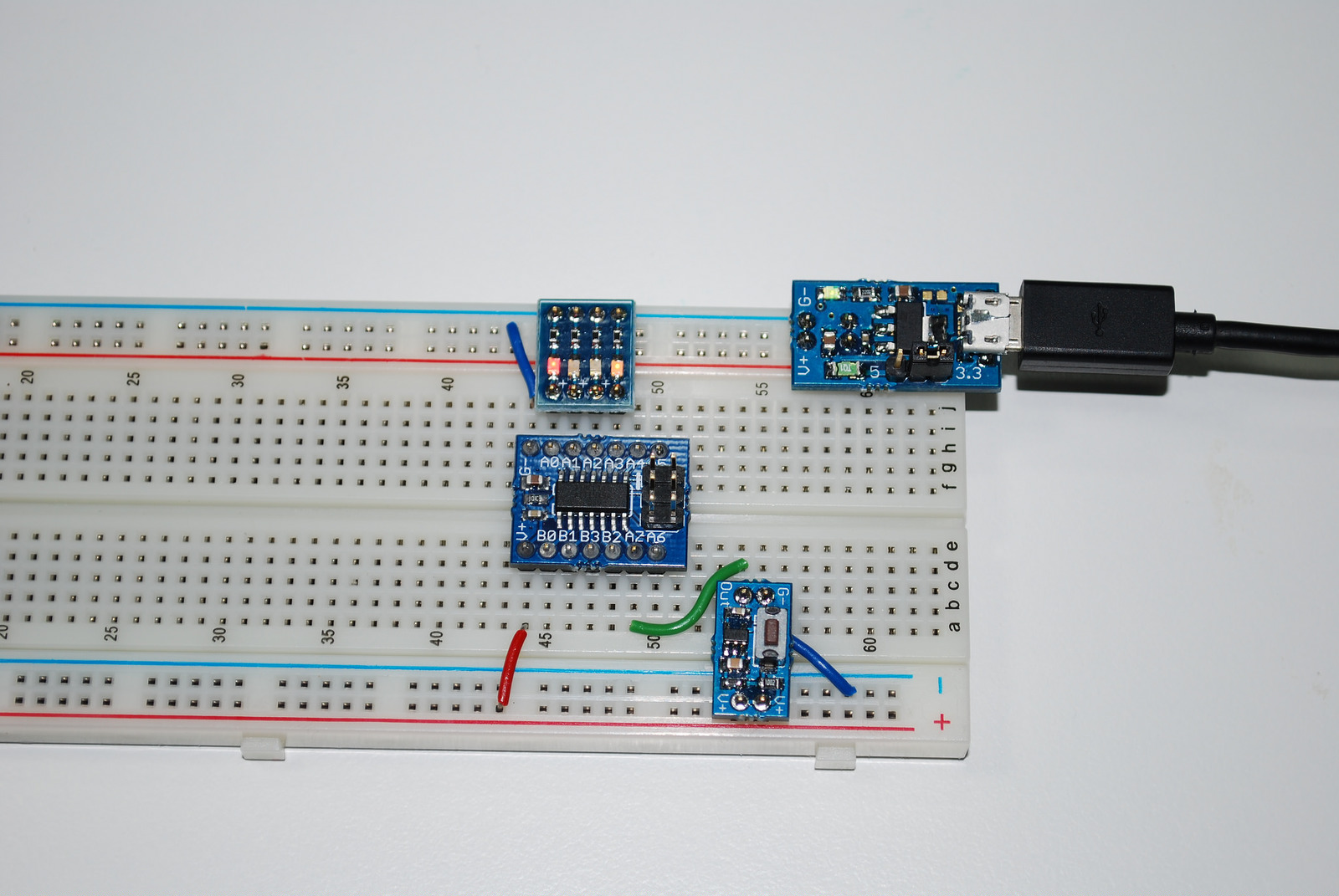

Hay una alternativa para probar las placas que requieren usar los conectores de agujero pasante sin tener que soldarlos, y es hacer una pequeña placa de test usando los llamados pogo pins que podemos encontar del tipo que necesitemos a buen precio en ebay.

Usando estos conectores montamos una placa de test como la que se ve en la siguiente imangen.

Esta placa de test nos va a servir para probar el microcontrolador antes de mandarlo y verificar su funcionamiento para ver que todo se ha fabricado correctamente, todo ello sin tener que realizar las soldaduras de los conectores de agujero pasante.

En el siguiente vídeo podemos ver un ejemplo del uso de una placa con pogo pines: progamamos el microcontrolador insertando la placa del micro en la placa de test, a continuación éste ejecuta un pequeño programa que enciende todas sus salidas y con el que podemos ver que todo funciona correctamente.

Recomendaciones:

- Las dimensiones del panel máximo a hacer nos la da el tamaño de la bandeja del horno de soldadura. Puesto que vamos a posicionar los componentes a mano a mi me resulta cómodo no hacer paneles de más de 15 x 15 cm^2, de esta forma puedo apoyar la mano (la muñeca) mientas coloco todos los componentes sobre la mesa.

- De igual forma si quremos limpiarlos, la cesta de la limpiador de ultrasonidos tiene una dimesiones máximas que tendremos que tener en cuenta a la hora de establecer las dimensiones del panel.

- Este método es adecuado para PCBs con componentes en una sola de las caras (o la mayoría de estos en una cara y soldar los de la cara opuesta a mano).

- Si el número de paneles que tenemos que montar es alto (más de unas decenas), lo adecuado es acudir a un montador de PCBs, ya que el tiempo de posicionar los componentes a mano es alto.

- El resultado de este método es mucho más rápido que soldar los componentes a mano uno a uno con pistola de aire o soldador de lapiz, y lo considero adecuado para pequeñas tiradas de PCBs/paneles.

Enlaces de interés:

- Panelar un PCB en eagle: link.

- Cómo hacer las divisiones en un panel: link.

- Servicio de PCBs: link.

- Tindie.

Principales herramientas usadas en este post:

- Bloque de aluminio: enlace.

- Horno de soldadura: enlace.

- Pasta de soldadura: enlace.

- Toallitas de isopropilico: enlace.

Respecto al horno de soldadura:

Es una herramienta cara, pero si trabajas en electrónica y haces prototipos con frecuencia es una de las herramientas más útiles que se pueden tener. Además de ahorrar mucho tiempo a la hora de prototipar hoy en día hay muchos componentes que lo adecuado es soldarlos con horno.

En ebay se pueden encontrar hornos de soldadura chinos, a algunas personas les funcionan bien y otros dicen que es tirar el dinero y que no son seguros. También con frecuencia se pueden encontrar hornos de fabricantes no chinos en ebay a buen precio, por ejemplo el de esta prueba fue comprado en ebay nuevo por 500 libras hace ya unos años.

Por otro lado con un hiorno contaremos con la capacidad de poder tirar pequeñas tiradas de PCBs o prototipos de una forma eficiente, sin tener que acurdir a los servicios un montador de PCBs con los costes fijos que ello conlleva para unas pocas unidades.

Ejemplos de pequeñas series montadas con este método.

Ejemplos de pequeñas series montadas con este método.

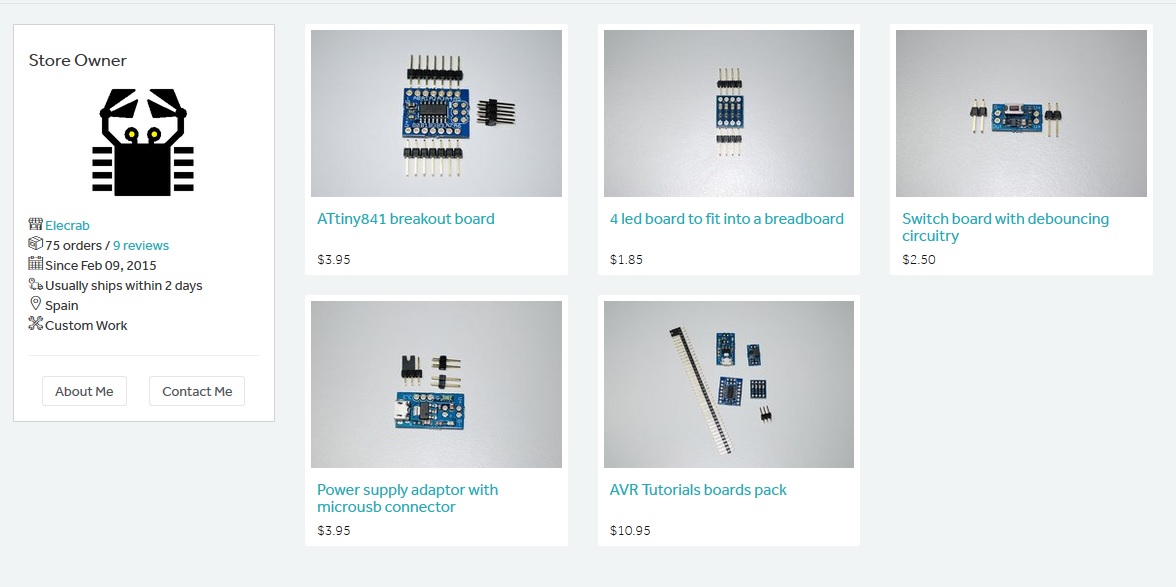

Para terminar esta entrada del blog voy a comentar un poco la experiencia en Tindie, que pienso que para quien quiera empezar a vender sus diseños (a nivel de aficionados) por internet es la mejor opción.

Crear una página con nuestro producto es muy sencillo:

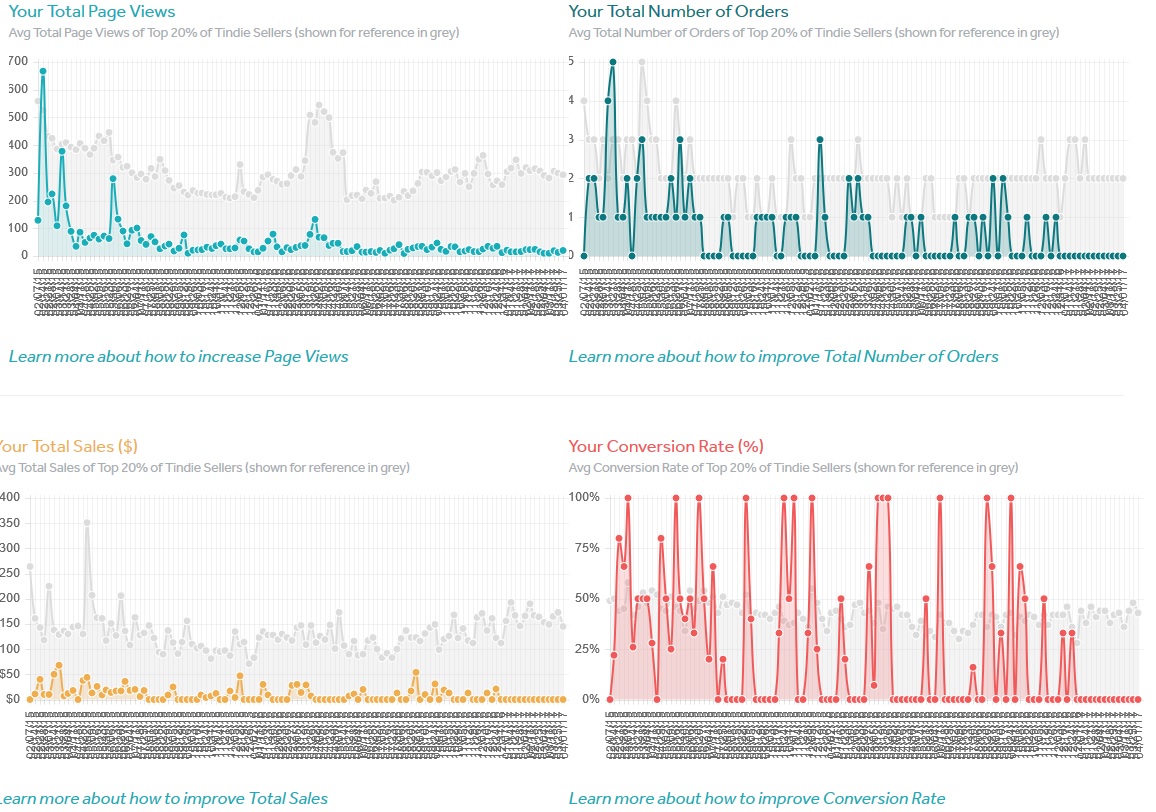

y Tindie cuenta con todas las herramientas para gestionar las ordenes, un panel de estadísticas para que podamos compararnos con el % de vendedores que más venden en Tindie, etc.. con lo que podemos hacer un seguimiento de como evoluciona nuestra tienda en su página.

Panel de estadísticas de Tindie.

Tindie se encarga de realizar el cobro de los productos y hacernos un pago por Paypal a nosotros del importe cuando lo envíamos al comprador. Aprovechamos el tráfico de usuarios que tiene la página web, pero lo conveniente es que creemos un sitio web donde documentar con detalle el producto que ponemos en Tindie, así como crear todo contenido que le pueda generar un valor añadido.

En mi caso cree un blog donde documentar los productos y añadir unos tutoriales que generase un valor añadido a esas plaquitas tan simples.

El resultado fue que todas las placas que monté se vendieron en Tindie (mi intención fue probar a montar pequeños lotes por mi mismo, y también probar a vender en Tindie) y la experiencia con los compradores ha sido buena.

Por lo que para gente que quiera probar a hacer diseños más serios e intentar venderlos por internet, ya sea por hobby o para quitarse los PCBs que sobran siempre de algún pedido a los fabricantes de PCBs chinos, Tindie es la mejor opción.

Y para los que nos gusta la electrónica de aficionado Tindie es una alternativa a las principales tienda de electrónica de aficionados, donde podemos encontrar todo tipos de productos, y entre ellos muchos diseñados y documentados por gente con amplia experiencia en estos temas.