Esta entrada del blog es una continuación de Cómo soldar SMD: parte 1. En ella se muestra el uso de una estación de soldadura de aire caliente para soldar integrados SMD sin patas, integrados que al no tener patas no pueden ser soldados con un soldador.

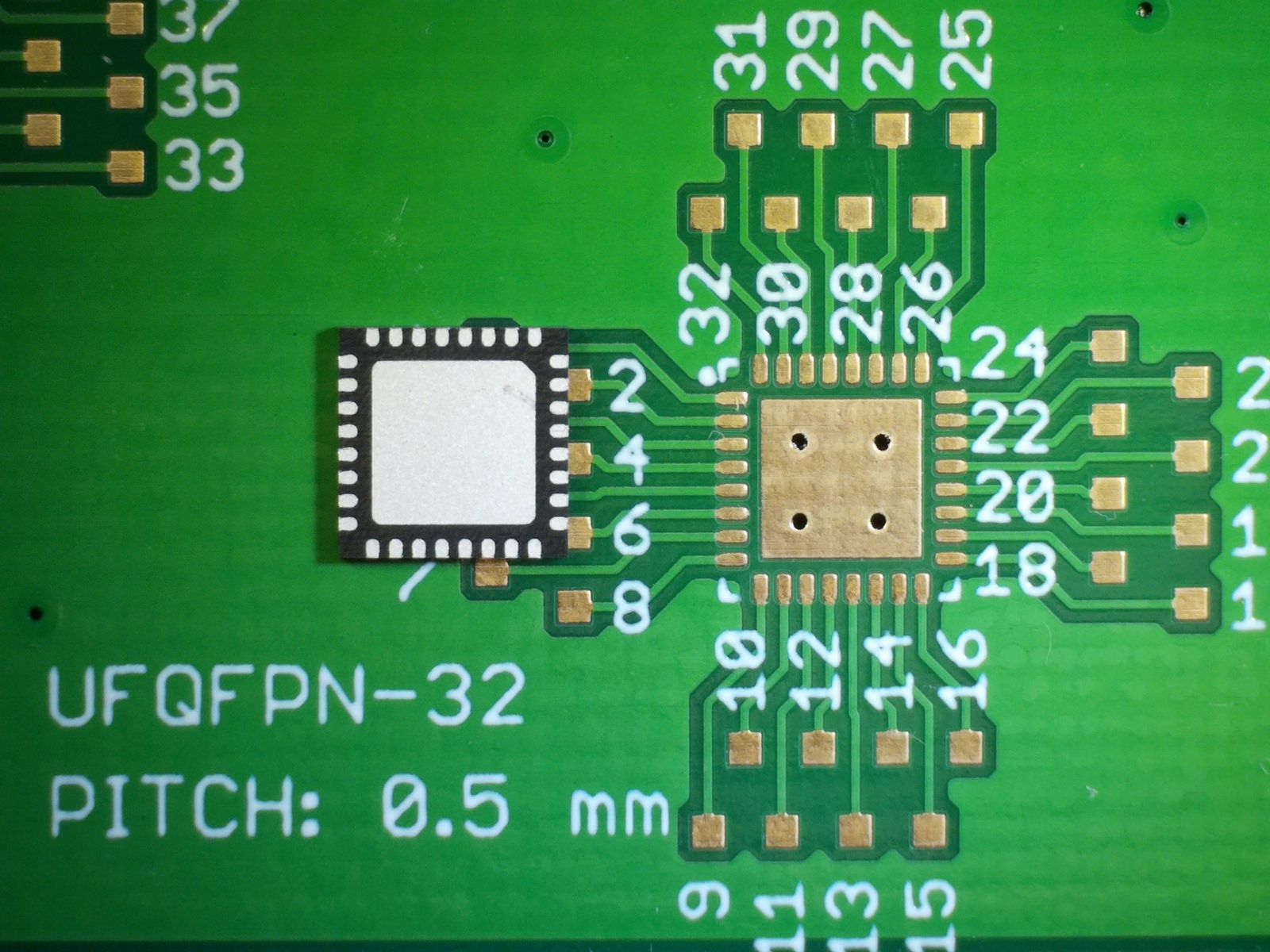

En la entrada anterior se utilizaba un PCB para prácticar soldadura SMD y poder mostrar la soldadura de distintos encapsulados SMD mediante soldador, en dicho PCB con el soldador se pudieron soldar todos los componentes SMD menos un componente con encapsulado QFNP.

En el encapsulado QFPN los pines están por debajo (la mayoría también por los laterales) de éste y por tanto no son accesibles desde el exterior para un soldador, por lo que para soldarlos al PCB tenemos que usar pasta de soldadura más un horno de soldadura o estación de aire caliente.

Para soldar estos encapsulados se van a usar las herramientas de la entrada anterior: pinzas de punta fina, flux en gel + soldador con punta plana para eliminar los cortos, y los elementos de limpieza para remover los residuos de flux.

Además también vamos a usar las herramientas de la siguiente imagen: estación de aire caliente, preheater, soportes para PCB y pasta de soldadura en jeringa.

La estación de aire caliente, el preheater y los soportes de PCBs de los fabricantes de primeras marcas suelen ser caros en comparación con la estación Hakko (marca de calidad) de la entrada anterior.

En esta entrada no voy a recomendar ningún modelo de primeras marcas en concreto (si se va a invertir en estos elementos es normal saber lo que se busca), pero si nombrar la marca china Aoyue donde por cerca de 100 euros encontraremos estaciones de aire caliente y preheaters que nos pueden servir, pero como con todo, si se le va a dar un uso intensivo o se va a trabajar en PCBs caros lo mejor es irse a herramientas de calidad.

La estación de aire caliente.

La estación de aire caliente simplemente expulsa aire caliente a la temperatura y caudal (litros/minuto) que seleccionemos, aire caliente que usaremos para calentar los pines del componente y los pads del PCB al que lo vamos a soldar.

En función del componente que vamos a soldar podemos tener disintos tipos de toberas (boquillas), hay muchos diseños de toberas, pero lo normal es tener un juego como el de la imagen superior. Toberas de distintos grosores con las que podemos calentar una zona menor o mayor en función de su grosor, a menor grosor también la velocidad del aire que sale por la tobera va a ser mayor.

A la hora de seleccionar una estación de aire caliente es importante fijarse en su caudal (los litros por minuto) máximo y mínimo. Si el caudal máximo es bajo no nos puede servir para soldar componentes grandes, mientras que si el caudal mínimo es muy alto puede ser difícil soldar componentes muy pequeños (ya que los desplazará).

Además de para soldar, la estación de aire caliente es realmente útil para desoldar componentes (tanto con patas como sin patas), siendo esta una de sus funciones principales.

El modelo de estación que se ve en la imagen (Hakko FR-810) a mi no me acaba de gustar, el caudal mínimo es demasiado alto para mi gusto, y el interfaz de usuario no me gusta.

El preheater.

El preheater sirve para calentar el PCB por debajo, mientras que por arriba lo calentamos con la estación de aire caliente para realizar las soldaduras.

Calentando el PCB por debajo evitamos quemar los componentes al soldarlos con aire caliente, ya que el pad del PCB donde se va a soldar el componente puede estar conectado a un plano grande de cobre, plano por el que fluye (se va) con facilidad el calor, y cuando el pad conectado a un plano de cobre grande alcanza la temperatura de fusión del estaño el resto del componente electrónico puede estar a una temperatura mucho mayor, temperatura que lo puede llegar a romper.

Calentando la zona del PCB donde vamos a soldar con el preheater reducimos la diferencia de temperatura entre el componente electrónico y los pad del pcb donde se va a soldar, minimizando la posibilidad de dañar el componente electrónico.

El preheater intenta imitar (más o menos) la curva de soldadura de un horno, empezando a subir la temperatura de forma creciente hasta llegar a la temperatura seleccionada, y apagandose también reduciendo la temperatura de forma decreciente hasta llegar a la temperatura ambiente.

Soportes para PCBs.

Para poder situar el PCB encima del preheater necesitaremos un soporte (a no ser que usemos un preheater con soporte incluido o con contacto directo con el PCB), podemos elegir entre una infinidad de soportes, a mi en particular me gustan los redondos de Hakko que se ven en la imagen.

Pasta de soldadura.

La pasta de soldadura es estaño con flux en forma de pasta (micro bolas de estaño), no confundir la pasta de soldadura con el flux en gel. En vídeos de youtube y similares mucha gente llama erróneamente al flux en gel “pasta de soldadura”, y el flux en gel y la pasta de soldadura son dos cosas muy distintas.

En la imagen siguiente se puede observar las bolas de estaño de la pasta de soldadura suspendidas en flux.

Al igual que con el estaño podemos tener pasta de soldadura sin plomo (punto de fusión más alto) y con plomo (punto de fusión más bajo). También hay distintos tipos de aleaciones, tamaños de bolas, tipos de flux, etc.. No entro en detalles y enlazo la pasta de soldadura que suelo usar.

La pasta de soldadura es cara y además tiene fecha de caducidad de unos pocos meses (3-6 meses). Con el tiempo el estaño de la pasta y el flux se van separando, por lo que lo suyo es tener la pasta que se va a necesitar a corto plazo.

Además para que llegue a tener esos pocos meses de vida útil hay que almacenarla a unos 5 ºC, al llevar plomo es tóxica por lo que no es conveniente almacenarla en una nevera con alimentos. Cuando la usemos es buena idea usar guantes para que no se nos quede pegada a las manos si la tocamos, y tener cuidado de que no entre en la boca.

Si no se tiene pasta de soldadura, una alternativa para soldar con aire caliente, puede ser aplicar estaño con un soldador a los pads, dar flux, posicionar el componente encima y aplicar el aire caliente. No suele ser adecuado ya que usamos varias veces el estaño y hay que tener cuidado de no dejar el estaño de un pad mucho más alto que el de otros, si queremos hacer las cosas bien lo suyo suele ser usar pasta de soldadura.

Para aplicar la pasta de soldadura cuando se monta un prototipo se suele usar un stencil y una espátula (y usar un horno para soldar). A la hora de reparar o cambiar un componente no vamos a tener el stencil (o este no se va a poder posicionar ya que el resto de componentes están soldados) por lo que usaremos una jeringa con la pasta, con boquillas de distinto grosor en función del pad del componente, las boquillas las podemos comprar en bolsas en ebay muy baratas.

¿Cómo soldar con aire caliente?

Para soldar con aire caliente posicionamos la zona del PCB que se va a soldar sobre el preheater, como se puede ver en la siguiente imagen:

Aplicamos pasta de soldadura sobre los pads y colocamos el componente (al soldarse se moverá un poco colocandose en su posición), encendemos el preheater y lo dejamos unos segundos para que el PCB llegue a la temperatura seleccionada en el preheater. Y aplicamos aire caliente para soldar el componente: en función de la tobera y del tamaño del componente, pues seleccionaremos el caudal de la estación y la temperatura. Una vez soldado retiramos el aire caliente y apagamos el preheater, dejando que éste llegue hasta la temperatura ambiente con el PCB encima.

Antes de desconectar/apagar una estación de aire o un preheater de la red, hay que dejarlos que se enfríen expulsando el aire hasta que nos indiquen ellos que ya se pueden apagar, si no lo hacemos así podemos dañarlos.

En el siguiente vídeo podemos ver la soldadura con aire caliente de un cristal que tiene sus pads por debajo del encapsulado, y un par de condensadores de tamaño 0603.

Encapsulado QFNP-32.

Para soldar el encapsulado QFNP-32 que nos faltaba por soldar en el PCB, lo hacemos de la misma forma que en el vídeo anterior.

Aplicamos pasta de soldadura por todos los pads, al ser los pads muy pequeños (0.25 mm de ancho) nos será imposible aplicar pasta de forma individual en cada pad con la jeringa, por lo que aplicamos una línea de pasta de soldadura y una vez que se suelda el componente al PCB, limpiamos el exceso de estaño sobrante aplicando flux y pasando la punta del soldador sin nada de estaño por todos los pads.

La estación de aire caliente la podemos usar para soldar tanto componenten con patas como componentes sin patas, podríamos haber soldador todos los componentes de la entrada anterior con la estación de aire si hubieramos querido, pero los componentes que tienen patas es más sencillo (y rápido) hacerlo con un soldador.

Conclusiones.

En esta entrada se ha mostrado como soldar el encapsulador QFPN con una estación de aire caliente, enseñando la forma de hacerlo que a mi me ha dado buenos resultados, no quita que pueda ser errónea o que haya formas más adecuadas de hacerlo, todo esto es según mi experiencia, no me dedico a soldar (suelo soldar para montar prototipos, cambiar algún componente, etc.. y nunca me han dado problemas las soldaduras).

El coste de una estación de soldadura + preheater de primeras marcas es mucho más alto que el del soldador de la entrada anterior, por lo que una alternativa puede ser comprar una estación de marcas chinas como Ayoue, estación que nos servirá para la tarea de desoldar componentes, cambiar y soldar algún componente sin patas, o incluso montar un prototipo aplicando la pasta de soldadura con un stencil.

A la hora de reparar la estación de aire caliente es una de las herramientas principales, ya que su función principal además de soldar es la de desoldar.

Con esto termino las entradas en el blog sobre soldadura SMD (el tema es mucho más amplio), donde muestro como soldar de forma manual encapsulados SMD bastante comunes en los componentes electrónicos. Espero que puedan servir para empezar a perder el miedo a los componentes SMD a quien todavía se lo tenga.